Как уже отмечалось, в примесях находящихся в бражке, обнаружено около 70 разнообразных компонентов: кислоты, ацетоны, эфиры, альдегиды, легкие и тяжелые спирты, сивушные масла и т.д. Примеси образуются в момент приготовления сусла, но более всего накапливаются при брожении, а при перегонке бражки почти полностью попадают в СС.

Основная задача ректификации — это четкое отделение примесей от спирта-ректификата.

Количество примесей в обезвоженном дистилляте (то есть в дистилляте за вычетом воды) обычно не. превышает 6%. Конкретное количество «отходов» обычно зависит от точности соблюдения технологии приготовления бражки. Многие из этих примесей трудно отделимы от СР, и только правильная работа на ректификационном оборудовании позволяет избавиться от них в товарной части спирта-ректификата.

С практической точки зрения все существующие в СС примеси (упомянутые ранее 6%) можно разделить на две группы по отношению к температуре кипения CP (tкип. = 78,15оС при 760мм.рт.ст.):

- -головные (= 2.5%);

- - хвостовые (3.5%).

К головным примесям относятся все вещества, имеющие температуру кипения меньше 78,15оС и предшествующие (по времени процесса ректификации) появлению CP из ректификационной колонны. Именно эти примеси занимают первую (головную) очередь на отбор из ректификационной колонны и именно за ними встает в свою очередь CP. Среди этих веществ наиболее известными являются метиловый спирт (tкип=64,7оС) и альдегидная группа примесей, у которой tкип несколько меньше, но очень близка к tкип CP.

К хвостовым примесям относятся все вещества, имеющие температуру кипения больше 78,15"С, эти вещества отгоняются сразу после CP. Именно они занимают свое место в хвосте общей очереди за CP. Среди этих веществ наиболее известной является группа сивушных масел (tкип несколько больше, но очень близка к tкип CP).

5.1. Подготовка колонны к работе.

а) Соберите ректификационную установку так, как указано в ее паспорте.

Для ректификации заполните испарительную ёмкость на 3/4 своего объема спиртом-сырцом, при крепости не более 35-45%) Перекройте отбор.

r) Проверьте герметичность сборки.

д) Включите поток охлаждающей воды.

е) Включите нагрев кубовой жидкости.

5.2. Предварительные расчеты.

Очень удобно перед началом работы на ректификационной колонне (пока идет разогрев кубовой жидкости) сделать предварительный расчет будущих (ожидаемых) результатов. Эти расчеты являются некоторым приблизительным планом работ при ректификации и будут естественным образом (по показанию термометра, запаху) корректироваться Вами. Этот план работ поможет определить моменты Вашего присутствия около колонны и укажет приблизительное количество получаемых фракций.

Пример предварительного расчета. Рабочий объем 10 л. В испарительной емкости установлен технологический ТЭН мощностью Wт = 1кВт.

Дано:

Объем спирта-сырца 10л

Концентрация спирта в СС 40

Необходимо определить:

1) Время разогрева кубовой жидкости до кипения

2) Полное время ректификации и количество получаемых фракций

Расчет:

1) Разогрев кубовой жидкости до кипения осуществляется с помощью установленной мощности Wт =1кВт от температуры 20"С до 95"С. Теплоемкость СС очень близка к теплоемкости воды 4,2кДж/(кг град);

Время нагревания =(10л*4,2кДж/(л град)* (95-20)град) / (1кВт) = 3150сек=52мин

2) Ректификация. В 10л 40%-го спирта-сырца содержится 10л.0,4=4л=4000мл обезвоженного дистиллята. Пусть в этом дистилляте существует следующее распределение по фракциям (точное распределение зависит от качества исходного спирта-сырца и это выясняется только после правильной ректификации):

Полное время ректификации = подготовка + разогрев + «голова» + спирт + «хвост» = 15мин + 50мин+ 20мин + Зч45мин + 10мин = 5ч20мин =5,3ч,

за, которые получается 3760мл чистого спирта-ректификата со средней производительностью 3,76л/5,3ч= 0,71л/ч.

|

Состав по фракциям |

Средний темп отбора |

Время выделения фракции |

||||||

|

Название |

мл |

мл/ч |

мл/мин |

мин |

ч.мин |

|||

|

«голова» |

||||||||

|

спирт |

||||||||

|

«хвост» |

||||||||

Пользуясь этим примером можно попутно рассчитать удельную суточную производительность установки от спирта-сырца до ректификата

Суточная производительность = 0,71л/ч 24ч = 17л/сут.

5.3. Процесс ректификации.

Процесс ректификации контролируется и регулируется по показанию термометра. Типовая зависимость изменения температуры t по времени представлена на рис.9, с указанием пяти периодов:

Обозначение Название периода ректификации Мощность Отбор

А нагревание Wy Е=0

Б стабилизация Wy Е=0

В отбор головных фракций Wt 30% от Еном

Г отбор фракции пищевого спирта Wt Еном

Д отбор хвостовых фракций Wt Еном

Температура

Рис.9 Изменение температуры при ректификации спирта.

А) Нагревание.

СС в испарительной емкости нагревается всеми установленными в ней ТЭНами суммарной мощности — Wy. Через некоторое время СС в кубе закипает, и начинается постепенный прогрев колонны поднимающимся вверх паром. В этот момент необходимо перейти на технологическую мощность Wt, указанную в паспорте установки.

Если такое переключение не произвести, то через несколько секунд колонна захлебывается. ПОМНИТЕ, что в этом состоянии колонна может находиться не более 30-60 секунд, иначе произойдет переполнение колонны и дефлегматора дистиллятом и начнется его аварийный сброс через верхний штуцер дефлегматора наружу. Если Вы всё же упустили момент начала кипения, и колонна захлебнулась, то Вам придется смириться с потерями спирта, и выключить колонну. Затем дождитесь прекращения процесса захлебывания и включите Wt.

После прогрева колонны наблюдается скачок температуры, отмечаемый термометром.

Б) Стабилизация.

Колонна работает на технологической мощности Wt. Отбор перекрыт Е=О. Колонна работает сама на себя, флегмовое число V= . Наблюдая показания термометра, дождитесь уменьшения температуры и ее стабилизации на самом минимальном уровне.

В этот момент проходит процесс разделения и накопления головных (легкокипящих) фракций в верхней части колонны. Через 10-15 минут этот процесс завершается, и температура в верхней части колонны достигает своем минимального значения и стабилизируется на 3-5"С ниже ожидаемой температуры кипения СР. Величина этой разницы зависит от состава и количества легкокипящих фракций, находящихся в СС. Ожидаемую температуру кипения СР t, можно определить по атмосферному давлению в данный момент с помощью графика на рис.3.

Если у Вас нет термометра, то просто дайте колонне поработать самой на себя 15 минут. Если этот процесс затянется на большее время, то это будет только лучше. Вы точнее сможете отделить все головные примеси, накопившиеся к этому моменту в колонне.

Если Вы работаете с электронным компаратором температур, то можно более точно определить момент окончания стабилизации колонны по разности температур.

В) Отбор головных фракций.

Отбор головных фракций необходимо проводить как можно медленнее (с большим флегмовым числом). Медленный отбор не «размазывает» фракцию по колонне и не захватывает с собой следующие за ней фракции. Ввиду малого количества, но большого разнообразия веществ в головной фракции, эта часть дистиллята фактически является одним большим переходным участком (p на рис.7) от множества головных примесей к чистому СР.

Для правильной организации отбора на этом сложном периоде ректификации можно рекомендовать следующий подход, состоящий в разбивке этапа «В» на следующие друг за другом три равных по времени промежутка.

|

Промежуток |

Длительность |

Отбор |

|||

|

«В» |

мин |

мл/ч |

мл/мин |

||

|

начальный |

50%Еном |

||||

|

средний |

30%Еном |

||||

|

переходной |

10%Еном |

1,66 |

|||

Такая схема организации отбора головных фракций гарантирует Вам:

- полное выделение головных фракций из куба, и их полное отсутствие в следующей за ними пищевой фракции СР;

- минимальный объем головной фракции и отсутствие в ней пищевой фракции СР;

- подход к основной фракции СР с малой 50% -ой производительностью.

Этот период завершается достижением температуры, на 0,1-0.05"С меньшей t,. Условно считается, что количество легкокипящих примесей, находящихся в этот момент в СР и вызывающих такое понижение температуры кипения СР, соответствует допустимым пищевым нормам.

На практике самым точным прибором для принятия решения об окончании периода отбора головных фракций и начала отбора пищевого СР является обычный «человеческий нос».

Контроль получаемого дистиллята по запаху проводят следующим образом:

- накапайте несколько капель отбираемого дистиллята на ладонь;

- разотрите эту лужицу по всей поверхности ладони;

- поднесите ладонь к лицу и вдохните носом испарившийся с ладони дистиллят.

Такой мгновенный и достаточно точный анализ всегда будет Вам некоторым подспорьем при ректификации спирта.

Общее количество головных фракций, полученных за этот период, составляет 1...3% от ожидаемого количества спирта и зависит от качества исходного сырья. СЛЕДУЕТ ПОМНИТЬ!, что полученный при отгонке головных фракций дистиллят не является пищевым продуктом, так как состоит, в основном, из эфиров, ацетонов, альдегидов и других ядовитых веществ, и может быть использован ТОЛЬКО для технических нужд, например, в качестве растворителя.

Г) Отбор фракции пищевого спирта.

Установим новую, чистую и большую по объему приемную емкость. Увеличим отбор до Еном (для условной это 1л/ч=16,6мл/мин), который сохранится до конца всего процесса ректификации. Проверим этот отбор с помощью секундомера и мерного цилиндра. Через 5-10мин проконтролируем показания термометра. Если все было сделано правильно, то показания термометра не изменятся. Причем эта температура останется неизменной в течение всего периода отбора пищевой фракции.

Получаемый с этого момента СР является высококачественным пищевым продуктом. Однако, его состав (неотличимый многими даже по запаху) постепенно меняется и может быть разделен на три части:

- первые 5% общего объёма СР еще будут содержать в себе следы головных фракций (для условной это =200мл);

- центральная часть - порядка 80% общего объёма СР будут абсолютно чистыми (для условной это =3360мл);

- и 5% общего объёма СР перед окончанием этого режима начнут приобретать следы хвостовых фракций (для условной это = 200мл).

Учитывая последнее замечание, можно рекомендовать для отбора пищевой фракции приготовить две отдельные помеченные ёмкости, которые использовать для отбора первой 5% -ой и последней 5%-ой порции СР.

При получении центральной части СР можно подобрать максимальный отбор Еmax(флегмовое число близко к V=2,$). Значение Еmax в основном зависит от качества перерабатываемого СС, поэтому требуется его уточнение при каждой ректификации. Однако, поиск и уточнение его можно рекомендовать только после полного освоения процесса ректификации по данной инструкции. Для нахождения Еmax, необходимо пользоваться вторым вариантом правила отбора.

Но помните - чем меньше отбор, тем выше качество!.

На этом режиме ректификации не требуется постоянного присутствия около аппарата, а приемные емкости заменяются по мере их наполнения.

При получении третьей части пищевого СР рекомендуется пользоваться промежуточной емкостью, из которой периодически, предварительно убедившись в соответствии показания термометра температуре кипения СР, переливать спирт в основную емкость.

Такой прием позволяет в случае, если будет упущен момент повышения температуры (поступление СР с большей концентрацией тяжелых спиртов и сивушных масел), не допустить попадания «плохого» спирта в «хороший».

Домашняя ректификационная колонна — аппарат технически более сложный, чем классический дистиллятор с сухопарником. Как и с любая бытовая техника сложнее кастрюли, колонна поставляется в комплекте с инструкцией по работе с ней. Мало просто (рекомендуем выбрать аппарат марки ), нужно еще научиться правильно с ним работать. Как самому гнать спирт с ректификационной колонны? На самом деле, все не так сложно.

Подготовка к процессу

Любой самогон начинается с . Еще варианты — перегонка вина или пива. Сделали все по технологии, отбродило, отфильтровано и готово к дальнейшим манипуляциям. Перегонка самогона ректификационной колонной по сути своей мало отличается от перегонки на любом другом аппарате: везде происходит процесс дистилляции (испарения жидкости с последующей конденсацией). Только в колонне процесс испарения-конденсации происходит многократно и одновременно по всей высоте колонны — а это уже ректификация. Как правило, брагу сразу в режиме ректификации не перегоняют. Сначала получают спирт-сырец в режиме обычной дистилляции (колонна и такое умеет). А вот затем уже сырец подвергается ректификации. Почему так? Потому что брага способна очень быстро “забить” насадку, что сделает процесс очистки невозможным.

К любой ректификационной колонне прилагается инструкция. В зависимости от типа и конструкции колонны предписания по технологии могут отличаться. Однако общими предварительными манипуляциями можно считать:

- сборку колонны;

- заполнение перегонного куба брагой (другой спиртосодержащей жидкостью) на 2/3 объема (максимум на 3/4). Оставшееся пространство необходимо для предотвращения заброса кипящей браги в колонну;

- прогрев колонны в режиме работы “на себя” около 15-20 минут;

Важно помнить, что система инерционная, поэтому регулировка охлаждения должна происходить медленно. В бражной колонне это еще более ярко выражено, там малейшие повороты крана подачи воды довольно существенно меняют температуру в колонне.

Прогрев колонны

- Колонна собрана и сырец в кубе быстро нагревается (подогрев включен на полную мощность).

- Недалеко от точки кипения жидкости в перегонном кубе температура в колонне резко возрастет. Следите за показаниями термометра колонны! Нагрев убавляется до минимума, а охлаждение слегка добавляется. Кран отбора перекрыт, колонна в таком режиме минут 15-20 работает “на себя”.

- Через трубку атмосферы в самом начале выходит воздух со слабым звуком, это норма. Жидкость через нее не выбрасывается.

- В процессе прогрева колонны необходимо отрегулировать температуру таким образом (нагрев перегонного куба, охлаждение), чтобы “ничто никуда не капало”. Флегма как бы “зависает” в колонне, и начинается процесс тепломассообмена. Колонна при этом может издавать незначительный шум.

Процесс перегонки

Колонна прогрета, начался процесс тепломассообмена. Начинаем разбираться, как гнать самогон ректификационной колонной.

- Наименьшую температуру кипения имеют головные фракции, они первыми стремятся покинуть колонну. Кран отбора открывают так, чтобы скорость отбора была не выше одной капли в секунду. Отбор заканчивается, когда запах продукта перестает быть резким и неприятным.

- Когда головы отобраны, можно добавить нагрев и слегка добавить охлаждение. Но внимательно следите за термометром на колонне: температура должна быть в районе 77°С. Она может незначительно “прыгать” в узком диапазоне, главное, чтобы она оставалась стабильной.

- Ближе к “хвостам” температура в колонне начнет повышаться. В этот момент необходимо сменить приемную емкость.

Опытные самогонщики знакомы с множеством видов самогонных аппаратов, но выше всех их они ставят ректификационную колонну. Да, ее сложно изготовить самостоятельно и также сложно использовать в домашних условиях, но что мешает купить колонну промышленного изготовления? Благо на рынке различных моделей ректификационных колонн очень много.

Но одной покупки для получения хорошего продукта недостаточно. Самогонщик должен знать, как устроена ректификационная колонна и принципы ее работы. Эта статья поможет узнать об этом.

Под дистилляцией понимает процесс перегона перебродившей смеси в летучие компоненты, которые затем конденсируются и превращаются в самогон. Этот процесс по своей сути примитивен. Вода закипает при 100 ° С, а спирт начинает испаряться при 78 ° С. Достаточно нагревать брагу, но не доводить до кипения, чтобы спирт начал испаряться. После этого он конденсируется в виде самогона. Полученный продукт снова можно перегнать, чтобы получить еще более крепкий самогон.

Примечателен тот факт, что в примитивных ректификационных аппаратах первые 100 мл самогона обладают наибольшей крепостью. Однако, помимо высокого содержания спирта в этой жидкости очень много вредных веществ:

- Летучих кислот.

- Эфиров.

- Альдегидов.

По этой причине опытные самогонщики первые миллилитры ректификационного спирта выливают или используют как средство для розжига. Пить этот раствор очень опасно для здоровья

.

По этой причине опытные самогонщики первые миллилитры ректификационного спирта выливают или используют как средство для розжига. Пить этот раствор очень опасно для здоровья

.

Первые 100 г дистиллята, полученного в домашних условиях, называются головой.

При ректификации спирта в перегонном кубе концентрация спиртовых паров при нагревании постепенно уменьшается. Определить уровень снижения спиртовых паров можно по температуре спиртовой колонне. Не стоит ждать, когда она сильно нагреется. Тогда из перегонного куба начнет испаряться вода.

На завершающем этапе ректификации появляется еще одна непригодная для употребления часть спирта. Речь идет о хвостах, содержащих метанол и сивушные масла. Узнать хвост можно по неприятному запаху. Он появляется тогда, когда крепость самогона на выходе из ректификационной колонны падает до 40%. Хвосты вовсе не обязательно выливать. Их можно перегнать повторно.

Виды дистилляции

Этот процесс бывает 2-х видов:

- Простая.

- Фракционная.

При простой дистилляции головы и хвосты не отсекаются. Оставшаяся после ректификации в перегонном кубе брага обычно называется бардой, реже кубовым остатком. Полученный продукт – дистиллятом. В таком продукте процентное содержание спирта обычно не превышает 30%. Количество вредных примесей в таком самогоне значительно превышает норму. Поэтому он требует повторной перегонки.

Фракционная дистилляция называется так потому, что из выходящий их самогонного аппарата продукт делится на 3 части:

- Голова.

- Сердце.

- Хвост.

Первую и третью части отсекают. Остается вторая часть, пригодная к употреблению. Ее крепость может колебаться от 50 до 70%. Качество такого продукта относительно высокое.

Дистилляция и ректификация суть одно и то же. Вот только при использовании полноценной ректификационной колонны на выходе получается не дистиллят, а этиловый спирт.

Дистилляция и ректификация суть одно и то же. Вот только при использовании полноценной ректификационной колонны на выходе получается не дистиллят, а этиловый спирт.

Ректификационная колонна для самогонного аппарата позволяет разделить бражный спирт на составные части и получить на выходе чистый продукт без запаха, присущего сивушным маслами, ацетону и метанолу.

Благодаря ректификатору самогонщик может в домашних условиях своими руками изготавливать настойки и другие алкогольные напитки, по качеству не уступающие тем, что продаются в магазинах.

Естественно, ректификационную колонну можно использовать в качестве простого дистиллятора, для получения обычного самогона.

Главное отличие дистилляции от ректификации заключается в характеристиках конечного продукта. Ректификатор позволяет получить чистый спирт, но для него нужен спирт-сырец. Последний можно получить только перегоном браги в самогонном аппарате. То есть, ректификатор и самогонный аппарат должны использоваться вместе.

Также следует понимать, что из самогонного аппарата получается продукт, обладающий вкусом и запахом исходного сырья, ректификационная колонна выдает спирт с нейтральным вкусом и запахом.

Принцип работы ректификационной колонны

Схему ректификационной колонны можно найти в интернете. Согласно ей, ректификатор состоит из следующих частей:

- Испарительный куб, в котором хранится и нагревается сырье.

- Колонна, внутри которой за счет специальной насадки происходят процессы тепломассообмена.

- Дефлегматор.

- Узел отбора дистиллята в ректификационной колонне.

Чтобы понять устройство ректификационной колонны нужно понять принцип работы каждого ее элемента.

Это емкость для хранения и нагрева браги или дистиллята. При нагреве кубовая жидкость

испаряется и потихоньку поднимается вверх по колонне. В верхней части ректификатора происходит разделение жидкости на отдельные фракции.

Это емкость для хранения и нагрева браги или дистиллята. При нагреве кубовая жидкость

испаряется и потихоньку поднимается вверх по колонне. В верхней части ректификатора происходит разделение жидкости на отдельные фракции.

Нередко куб является основанием колонны. Его можно нагревать как на газовой, так и на электрической плите. В некоторых моделях куба используется нагревательный элемент – ТЭН.

При изготовлении спирта в перегонном кубе изначально перегоняется брага. Так можно получить спирт сырец, необходимый для последующей ректификации.

Куб, изготовленный в промышленных условиях, обязательно имеет встроенный термометр, позволяющий контролировать температуру браги. Как правило, сырье в кубе сначала нагревают до 70 ° С и только после этого подают в колонну охлаждающую жидкость.

Царга

Это центральная часть колонны , в которой происходят процессы темпломассобмена.

Ее работа выглядит следующим образом:

- Брага в кубе начинает испаряться и поднимается вверх по колонне, в верхней части которой установлен холодильник.

- Дефлегматор обеспечивает конденсацию спиртовых паров.

- Полученный дистиллят после конденсации спускается вниз по спиртовой колонне.

- Во время опускания дистиллят сталкивает с паром. Происходит тепломассобмен, в результате которого в верхнюю часть колонны поднимается наиболее испаряемая часть фракции.

- Она конденсируется и уходит в канал отбора.

Укрепляющая колонна может состоять из нескольких царг. Кроме того, нужно учитывать тот факт, что при увеличении высоты колонны процессы тепломассобмена становятся более активными. Это позволяет получить на выходе более ректификованный спирт.

Существует разновидность этого устройства под названием «торнадо». Она отличается от обычного ректификатора тем, что ее стенки подогреваются. Такой подход заставляет флегму испаряться непосредственно со стенок до момента контакта с холодильником. Это позволяет ускорить процесс ректификации и получить более чистый продукт.

Ректификационная насадка

Она состоит из 2-х частей:

Современные ректификационные колонны нередко оснащаются автоматическими блоками управления ректификацией. Этот прибор позволяет по заданной программе отделять хвостовую и пищевую части. В результате самогонщик может не сидеть все время около самогонного аппарата и делать отбор своими руками. Аппарат, благодаря БУРу сделает все сам.

Можно ли сделать полноценную ректификационную колонну своими руками?

Сделать самогонный аппарат с ректификационной колонкой можно в домашних условиях. Но стоит ли это делать? Экономия средств будет незначительной. Кроме того, из-за того, что дома сложно выдержать все необходимые параметры можно столкнуться с захлебыванием домашнего аппарата во время производства ректификатного спирта.

Происходит это из-за несоблюдения геометрических параметров устройства, в результате чего максимальная скорость движения пара превышается. Это приводит к скоплению жидкости в центральной части колонны, в результате чего тепломассобменные процессы прекращаются. Давление внутри царги растет. Самогонщик начинает слышать бульканье внутри аппарата.

К этой проблеме , кроме конструктивных недостатков, могут приводить следующие причины:

- Излишний нагрев самогонного аппарата.

- Переполнение перегонного куба.

- Засорение нижней части укрепляющей колонны.

- Перегонка в условиях низкого атмосферного давления.

Чтобы избежать этих проблем, ректификационный аппарат лучше купить, чем делать своими руками.

Всем привет!

Пару недель назад мне в руки попало очень интересное оборудование для самогонщиков – бражная колонна . Ее еще называют пленочной колонной или дистиллятором с укреплением. Приобрел ее один мой знакомый винокур и любезно предложил протестировать сей агрегат.

Какой итог спросите вы? Мой коллега гонит превосходный 88-и градусный самогон, а я теперь знаю, что отвечать читателям, когда меня спрашивают “Как сделать крепкий самогон”. Заинтересовал?

И так, в сегодняшней статье я расскажу, что такое бражная колонна, принцип ее работы и как на ней правильно гнать самогон.

Что такое бражная (пленочная) колонна

Сейчас я кратко расскажу, для чего нужна бражная колонна, а в следующей главе разберу более подробно принцип ее работы.

Итак, пленочная колонна это оборудование, позволяющее получать очень крепкий и чистый самогон. Вплоть до 90 градусов! И при этом оборудование довольно простое по конструкции и использованию, а цена его относительно небольшая. Устанавливается оно прямо на перегонный куб.

С виду бражная колонна напоминает обычный прямоточный дистиллятор . По сути, так оно и есть, разница лишь в том, что на восходящей от куба трубе установлен еще один холодильник. Так называемый дефлегматор или парциальный конденсатор.

Вот в нем-то и кроется вся суть. Но об этом уже в следующей главе.

Принцип работы пленочной колонны

Чтобы было нагляднее, я нарисовал простенькую схему работы.

Итак, как я уже говорил, ставится колонна прямо на перегонный куб. Нагретые пары самогона из куба попадают в парциальный (по-русски — частичный) конденсатор. Там часть паров конденсируется и оседает на стенках охладителя, а другая часть идет дальше.

Поэтому первый охладитель и называют частичным, т.к. он конденсирует не весь пар.

Та жидкость, которая осела на стенках охладителя, называется флегмой . Отсюда и другое название парциального охладителя – дефлегматор .

Как вы помните, самогон состоит из различных примесей, которые условно разделены на три основные группы – “головы”, “тело” и ”хвосты”. Головы испаряются при более низкой температуре, чем остальные группы. Тело при более высокой, чем головы, а хвосты являются самой высококипящей фракцией. Пьем мы, как известно только тело, а все остальное отсекаем. Такая перегонка называется дробной

.

Так вот, охлаждая пары самогона в дефлегматоре, мы их разделяем и пропускаем дальше более низкокипящие компоненты, а все остальное конденсируется на стенках охладителя и пленкой стекает обратно в куб.

Отсюда и второе название колонны – пленочная .

При этом спиртосодержащий пар, восходящий в царге парциального конденсатора постоянно взаимодействует с стекающей ему на встречу флегмой. Происходит процесс тепломассообмена — пар выхватывает из флегмы низкокипящие составляющие и отдает ей высококипящие (сивушные масла и воду). Отсюда и такое бешеное укрепление – до 90 градусов конечного продукта!

Регулируя подачей воды температуру в дефлегматоре мы можем довольно качественно разделить самогон на фракции и отсечь ненужные его части. Для начала мы устанавливаем такую температуру, чтобы пропустить во второй охладитель только «головы», а спирт и все остальное возвращаем в куб. А затем повышаем температуру и выгоняем спирт, оставляя во флегме «хвосты».

Но чтобы четко отсечь головы с хвостами и получить чистый и крепкий самогон с колонной необходимо правильно работать. К счастью научиться этому довольно просто.

Как правильно работать на бражной колонне

- Первая перегонка.

Ну тут все просто. Наша колонна будет работать только как дистиллятор, дефлегматор не используется. Подаем воду только во второй холодильник и как можно быстрее перегоняем брагу на спирт-сырец. Для тех, кто не знает для чего это делается — читать статью двойная фракционная дистилляция .

- Вторая перегонка.

Отбор голов

Начинаем греть куб. Когда температура в кубе приближается к 75 градусам подаем воду в оба охладителя. Причем в дефлегматор необходимо подавать столько воды, чтобы пар в нем полностью конденсировался и не попадал во второй охладитель. Т.е. в приемную емкость течь ничего не должно.

Такой режим работы называется «работой на себя». Длиться он должен 25-30 минут. За это время в царге сконцентрируются головные фракции.

Теперь очень аккуратно начинаем снижать подачу воды в укрепляющий дистиллятор до тех пор пока из второго охладителя не начет капать самогон со скоростью 2-3 капли в секунду. Стоит заметить, что время отклика колонны на изменение подачи воды довольно велико.

Поэтому необходимо делать паузы между изменениями входящих параметров — чуть убавили воды и ждете 30 секунд. Затем смотрите на результат и если надо, убавляете еще. Или прибавили.

И так, на скорости 2-3 капли в секунду отбираем головы. Отбираются они на как правило на запах, но если ваш опыт самогоноварения пока еще не позволяет этого сделать, то пользуйтесь стандартной пропорцией — 50 мл на каждый килограмм сахара в браге.

Когда головы закончились — меняем емкость и начинаем отбор тела.

Отбор тела

Медленно уменьшаем подачу воды в дефлегматор. Самогон начинает выходить быстрее. Чем меньше подаете воды, тем быстрее начинает идти процесс. Но при этом крепость и чистота дистиллята падает.

Тут выбирайте сами — либо побыстрее в ущерб степени очистки и градусности, либо покрепче и чище, но подольше.

Компромиссным решением, на мой взгляд, является скорость, при которой самогон идет тонкой струйкой.

Теперь настала пора обратить внимание на термометр, установленный над пленочной колонной. В этот момент на нем должна зафиксироваться какая-то определенная температура. Какая именно у вас будет я сказать не могу, т.к. она зависит от крепости вашего спирта-сырца, залитого в аппарат.

Но вот что вам надо запомнить. Если вы выбрали правильный режим отбора, то температура должна держаться на этом уровне. Если же она растет, пусть даже очень медленно (на 1-1,5 градуса), но постоянно, значит мы подводим слишком много тепла и самогон идет ненадлежащего качества. Поэтому либо увеличиваем подачу воды, либо уменьшаем нагрев.

Теперь, когда мы отрегулировали колонну и из второго прямоточника течет струйкой крепкий самогон, а температура выходящего из колонны спиртосодержащего пара постоянна (колеблется в пределах 0,1-0,2 градусов), мы отбираем тело.

Но через какое-то время температура все же начинает увеличиваться — все потому, что спирта в кубе становится меньше. Тогда необходимо вновь немного увеличить количество подаваемой воды в дефлегматор. Температура вернется к прежнему значению, но количество выходящего самогона уменьшится.

Вот в таком режиме и отбираем тело до хвостов. Опытным самогонщикам их появление подскажет собственный нос. Начинающим же рекомендую переходить к отбору хвостов, когда температура в кубе (именно в кубе, а не над колонной!) поднимется до 93ºС.

Отбор хвостов

Если вы занимаетесь отбором хвостов, то просто отключаете подачу воды в дефлегматор и отжимаете остатки как при обычной дистилляции. На всякий случай напомню, что хвосты мы собираем в отдельную емкость.

Обновление: В феврале я приобрел собственную пленочную колонну ХД/4-2500 ПК производства «Самогон и водка». Она немного доработана по сравнению с заводской конструкцией — утеплен дефлегматор и поставлены игольчатые клапаны для регулировки подачи воды.

Общее впечатление и выводы

Работать на пленочной колонне мне понравилось. И получаемый продукт тоже пришелся по вкусу.

Перечислю пожалуй плюсы, которые я отметил

- Головы идут концентрированные, с резким запахом. Грань, когда они заканчиваются и начинается тело хорошо ощутима. То же самое и с хвостами. Следовательно можно четко разделить самогон на фракции и получить очень качественный продукт.

- Крепость дистиллята достигает 80-90%. Спирт конечно вы не получите, для этого необходимо оборудование посерьезнее, но и цель такую мы не ставили.

- Плодово-ягодные браги не теряют своего вкуса и аромата.

- Сахарный самогон получается более мягким и приятным на вкус

- Простота конструкции, сравнительно небольшая цена и легкость в использовании.

В общем для себя я выводы сделал — для сахарного самогона бражная колонна обязательна. И очень желательна для плодово-ягодного.

Такое оборудование позволяет изготовить продукт очень достойного качества. Лично я уже решил, что закажу себе такую колонну . Правда после Новогодних праздников, когда семейный бюджет восстановится.

Обновление: В феврале я все-таки купил колонну. Ее фото в предыдущем разделе.

Всем пока.

Ректификационная колонна разработана почти 200 лет назад и за свою историю исправно послужила людям для получения очищенных жидкостей различного типа.

Основное назначение такой установки – это промышленное производство (нефтепереработка, химическая индустрия, нефтехимия, пивоварение и т.д.). В быту небольшие устройства активно используют любители качественного самогона. Покупные или самодельные колонны позволяют получить практически чистый спирт в домашних условиях.

В быту небольшие устройства активно используют любители качественного самогона. Покупные или самодельные колонны позволяют получить практически чистый спирт в домашних условиях.

Как работает это устройство подробно рассмотрим в данной статье.

Ректификационный аппарат колонного типа или просто ректификационная колонна представляет собой вертикально установленный цилиндр, внутри которого с помощью различных устройств и узлов достигается очистка жидкостей.

Важно! Механизм очистки основывается на процессе ректификации, т.е. разделении многокомпоненных смесей в результате теплового и массового обмена контактирующих потоков пара и жидкости.

Любая жидкость неоднородного состава представляет собой смесь нескольких компонентов.

Так самогон является смесью этилового и других спиртов, эфиров, альдегидов, сивушных масел и других веществ:

- Каждый компонент имеет свою температуру кипения и удельный вес.

- По последнему показателю производится распределение на легкие и тяжелые фракции.

- При нагревании до температуры кипения жидкость превращается в пар, который также характеризуется разным удельным весом, определяющим их летучесть.

- Жидкости с низкой температурой кипения (низкокипящие) выделяет легколетучий пар, а высококипящие компоненты – труднолетучие пары.

Процесс ректификации основывается на противоположном направлении потоков пара и жидкости (флегмы, образующейся в результате конденсации пара), что видно на схеме.

Пар устремляется вверх, а жидкость скатывается вниз. Эти естественные потоки в вертикальном цилиндре контактируют друг с другом, что по законам физики сопровождается тепловым и массовым обменом, стремящимся уравновесить систему.

- Пар, поднимаясь по трубе, обогащается легколетучими компонентами, теряя более тяжелые, труднолетучие ингредиенты, которые растворяются и конденсируются в менее нагретой жидкости и устремляются вместе с ней вниз.

- При достаточной высоте цилиндра до верха должен дойти только один, самый легколетучий пар.

- Здесь его можно искусственно конденсировать, превращая в однородную жидкость.

- Жидкость, стекаемая в нижнюю часть, опять подвергается разогреву, и стартует новый цикл ректификации.

Таким образом, обеспечивается многократность процесса, что позволяет, в конце концов, максимально очистить всю жидкость, выделив наиболее легкую фракцию. В нефти это бензин, в самогоне – этиловый спирт.

Принцип работы

Ректификационная колонна позволяет реализовать процесс ректификации на практике. Конструктивно она представляет собой цилиндр, в котором располагается куб, куда подается и где разогревается жидкость, и дефлегматор, где образуется жидкий конденсат (флегма).

Кроме того, предусматриваются контактные элементы, обеспечивающие процесс конденсации, сбора жидкости и повторного испарения.

Работает ректификационная колонна следующим образом:

- Куб заполняется исходным сырьем (примерно на 2/3 объема) и разогревается до температуры кипения жидкости.

- Испарение поднимается вверх, а встретившись с дефлегматором, частично конденсируется, превращаясь в флегму, которая стекает по стенкам цилиндра вниз.

- Данный процесс по мере подъема пара по цилиндру происходит несколько раз, причем вначале конденсируются наиболее тяжелые фракции. До верха колонны доходит самая легкая фракция.

- Во время работы установки, в ее цилиндре одновременно находятся пары, флегма, исходное сырье и очищенный, конечный продукт. Пары и флегма создают взаимнопротивоположные потоки.

- В начальный период (до стабилизации процесса) рекомендуется не производить отбор конечного продукта, который обогащает флегму и ускоряет достижения равновесного режима тепломассообмена.

Справка! Эффективность работы колонны можно выразить флегмовым числом, т.е. отношением объема флегмы к количеству отводимого готового продукта.

Для стабильной работы установки этот показатель поддерживается на уровне 3, что обеспечивает при обороте не более 25% очищенной жидкости.

Флегма, опустившись вниз, опять нагревается до кипения. Очередная порция пара поднимается вверх, начиная новый цикл.

Если очищается самогон, то в самом низу колонны с самого начала процесса оседают самые тяжелые компоненты (сивушные масла).

Более легкие фракции (метиловый спирт, эфиры, альдегиды) распределяются вдоль трубы. Они постепенно стекают вниз при уравновешивании температуры в течение 9-12 минут. Общая продолжительность разогрева куба составляет 25-55 минут.

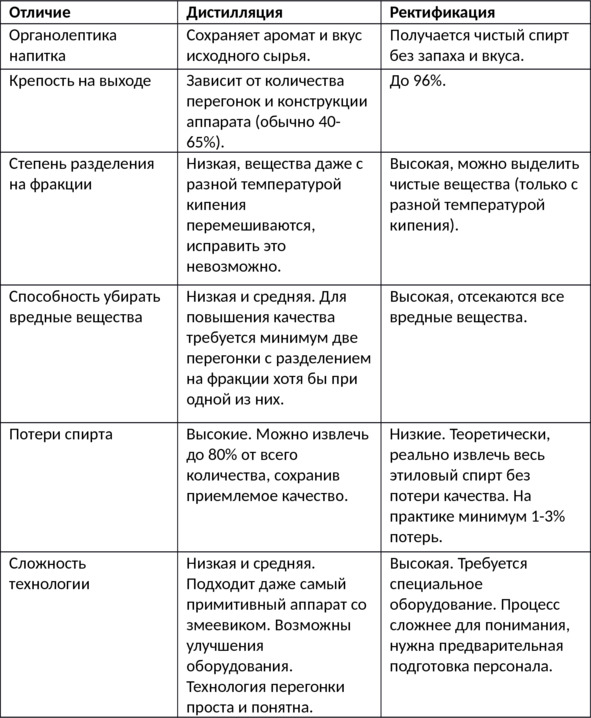

Разница между дистилляцией и ректификацией спирта

Наиболее распространенными способами очистки жидкостей являются дистилляция и ректификация . Эти технологии во многом похожи, что порой вызывает совмещение понятий, что совершенно неверно.

Принципиальные различия в механизме процесса приводят к тому, что конечный продукт при ректификации имеет значительно более глубокую очистку и высокое качество по сравнению с дистилляцией.

Дело в том, что при дистилляции даже не кипящая жидкость частично испаряется, а значит, в любом случае, определенное количество различных фракций оказывается в очищенной жидкости. Для того чтобы достичь хорошего качества, требуется проведение до 6-7 процедур.

Ректификация обеспечивает получение чистого, однородного продукта за один проход. При очистке самогона указанный эффект существенно сказывается на крепости:

- Так при одной дистилляционной перегонке она не превышает 35-40%, при двух – до 50-55%, трех – до 70%.

- Крепость 90-95% (спирт) достигается после не менее 5 перегонок.

- Ректификационная колонна позволяет получить практически чистый спирт за один цикл. Кроме того при дистилляции сохраняется вкус и запах исходного сырья.

Способ дистилляции имеет и определенные положительные стороны:

- Даже многочисленные перегонки при соблюдении технологии позволяют терять не более 20-22% жидкости.

- Потери в ректификационных установках значительно выше – могут достигать 32-35%.

- Надо отметить и простоту технологии. Ректификация требует значительно более сложного и дорогостоящего оборудования.

Посмотрите видео, в котором опытный самогонщик сравнивает процессы дистилляции и ректификации и дает советы по выбору аппарата для перегонки самогона:

Важные характеристики колонны

Общий принцип конструирования современных ректификационных колонн сохраняется неизменным. Целью совершенствования установок становится повышение производительности, глубины очистки, выхода и стабильности качества конечного продукта.

Решение поставленных задач достигается движением в нескольких направлениях.

Размеры и материалы

Для соблюдения всех технологических режимов важно иметь максимально возможную высоту рабочего цилиндра, а также оптимальное сочетание ее с диаметром.

По размеру различаются:

- промышленные,

- бытовые установки.

Для домашних условий необходимы миниатюрные аппараты.

Их высота находится в пределах 1,2-1,6 м. При меньших размерах качественного разделения фракций достичь невозможно. Диаметр трубы может составлять от 3-5 см до 0,3-0,5 м.

Важно! Самый лучший материал для изготовления колонны – нержавеющие сплавы с разрешением использования в пищевой промышленности. Они не выделяют вредных веществ при любых, агрессивных воздействиях.

Нагревательная система

При организации нагрева куба с сырьем важное значение имеют 2 фактора:

- достаточная мощность,

- возможность плавной регулировки.

Газовый источник энергии сложно регулировать, а потому чаще используются электрические нагревательные элементы (ТЭНы). Нормальная мощность устанавливается из такого расчета 4 кВт на куб объемом 50 л.

Производительность

Она напрямую связана с мощностью ТЭНов и размеров колонны. Чем быстрее будут передвигаться потоки по трубе, тем выше производительность.

Кроме того, она повышается при использовании непрерывной технологии, для чего предусматриваются специальные приспособления для подачи сырья и своевременного отвода готового продукта.

Качество очистки

Оно зависит от количества одновременно протекающих процессов конденсации за один проход цилиндра, что определяется количеством соответствующих контактных элементов.

В хороших установках устанавливается не менее 7-8 таких зон.

Контроль процесса

Для обеспечения необходимого контроля во всех зонах устанавливаются термометры. Для поддержания стабильного режима монтируется автоматическая система.

Давление

Ректификационный процесс будет протекать нормально при поддержании стабильного внутреннего давления в интервале 725-785 мм.рт.ст.

При этом повышенное давление обеспечивается в нижней части, где накапливаются тяжелые фракции, а минимальное – наверху, куда направляется легкий пар.

В промышленных установках вверху колонны вообще может создаваться вакуум, но наиболее рационально поддерживать нормальное атмосферное давление.

При эксплуатации ректификационных колонн надо учитывать, что наиболее активно процесс протекает при стабилизации условий и равенстве температур встречных потоков.

Быстрота стабилизации режима считается одним из важнейших показателей качественной, современной установки.

Контактные устройства (тарелки и насадки)

Контактные элементы в ректификационной колонне участвуют в формировании баланса жидкости и пара, а также в концентрации пара.

Каждый такой элемент ограничивает определенную зону, в которой протекает своеобразный цикл дистилляции – испарение и последующая конденсация отдельной фракции , при этом часто пара пересекает эту границу и движется вверх, вовлекая в свой поток легколетучие компоненты.

В любой подобной зоне устанавливается определенное равновесие.

Справка! Основной эффект обеспечивается за счет увеличения площади фазных контактов, что активизирует тепловой и массовый обмен.

Основными являются следующие контактные элементы:

- Теоретическая тарелка . По сути это сформированная равновесная зона без установки дополнительной детали. Для получения хорошо очищенного алкогольного напитка организуется от 24 до 32 таких зон.

- Физическая тарелка. Это реальная деталь тарельчатой формы, в которой накапливается жидкостный слой. Пар вынужденно проходи сквозь него, что проявляется многочисленными пузырьками. Данный вариант обеспечивает достаточно большую контактную площадь. Для получения полноценного, чистого спирта в колонне надо установить до 45-55 физических тарелок.

- Насадки. Данные контактные элементы в основном предназначены для обеспечения процесса конденсации пара. Они гораздо меньше, чем тарелки, оказывают сопротивление паровому потоку. В колоннах может использоваться несколько разновидностей – кольцо, сетка, спираль. В самодельных аппаратах нередко ставится «решето» — диск с многочисленными отверстиями. Одним из лучших материалов для насадок считается медь. Можно применить медные сплавы или алюминий.

Тарельчатые контактные элементы монтируются в основном в промышленных колоннах, имеющих большую высоту и достаточный диаметр для их установки.

В бытовых аппаратах (покупных и самодельных) приоритет отдается насадкам, которые можно закрепить в трубе диаметром 4-5 см.

Как добиться лучшего результата?

При эксплуатации ректификационной колонны требуется соблюдать определенные меры, позволяющие добиваться нормального режима ее работы и получения качественного конечного продукта.

Особо следует выделить мероприятия в следующих направлениях.

Исключение «захлебывания» установки

Эта «болезнь» связана с замедлением и прекращением стекания флегмы, что приводит к ее накоплению в цилиндре и блокированию парового потока. В результате «захлебывания» внутри колонны повышается давление, появляется громкое булькание и шум.

Явление может провоцироваться такими причинами:

- Превышение допустимой скорости движения парового потока, что может вызываться чрезмерным нагревом жидкости в кубе;

- Излишнее наполнение куба исходным сырьем или засоры в нижней зоне трубы;

- Слишком маленькое давление в нижней части колонны, что характерно для высокогорных условий;

- Повышение напряжения в питающей электросети, что вызывает незапланированное повышение мощности нагревательного элемента;

- Нарушения в конструкции или технологии.

Избежать данного неприятного явления помогает установка автоматического контроля и регулирования процесса. Особое внимание уделяется нагреву сырья и наполнению куба.

Своевременное выведение готового продукта и оседающих тяжелых фракций

В первом случае, методика проста – на начальном этапе (до стабилизации температуры и давления) только четверть легколетучих паров конденсируется с конечным продуктом и выводится наружу, а далее – отводится максимальный его объем.

Появление осадка из тяжелых фракций выявлять сложнее. Ориентироваться приходится на запах и цвет жидкости в самом низу колонны.

Правильная подготовка установки к пуску

Перед началом ректификации необходимо проверить состояние аппарата, прежде всего, герметичность колонны. Для проверки перекрывается вывод готового продукта и закачивается холодная вода.

Только убедившись в герметичности установки можно приступать к заливке сырья и нагреву куба.

Не следует ждать от бытового аппарата чудес и замены им самогонного аппарата. Минимальная крепость исходной жидкости должна быть не меньше 30%, в противном случае на выходе не получится продукт, по крепости близкий к чистому спирту.

Важно! Не следует в куб заливать брагу, не прошедшую первичную дистилляцию.

При изготовлении установки своими руками нельзя допускать потери тепловой энергии через корпус колонны. Особенно важно защитить нижнюю часть, т.е. зону до первого дефлегматора.

- пенопласт,

- пеноизол,

- современные фольгированные утеплители.

Ректификационные колонны позволяют глубоко очистить жидкости или выделить легкую фракцию. В промышленных условиях они находят применения во многих отраслях, в т.ч. с их помощью обеспечивается нефтепереработка, изготавливается качественный спирт.