Число нагревательных трубок диаметром 382, высотой 4 м:

где d cp = 0,036 м – средний диаметр трубки.

n = 315/0,0364,0 = 696 шт.

Площадь суммарного сечения всех кипятильных трубок:

f тр = 0,785nd вн 2 = 0,7856960,034 2 = 0,63 м 2 .

Площадь сечения циркуляционной трубы:

f ц = 0,3f тр = 0,30,63 = 0,189 м 2 .

Диаметр циркуляционной трубы:

d ц = (f ц /0,785) 0,5 = (0,189/0,785) 0,5 = 0,491 м.

Принимаем d ц = 500 мм.

Диаметр греющей камеры:

где = 1,25 – коэффициент шага трубок;

= 60 – при размещении труб по вершинам правильных треугольников;

= 0,7 – коэффициент использования трубной решетки;

d н = 0,038 м – наружный диаметр трубок;

А = 0 – при отсутствии в трубной решетке отверстия для циркуляционной трубы.

D = (0,41,25 2 sin603150,038/0,74) 0,5 = 1,52 м.

Принимаем диаметр корпуса греющей камеры 1600 мм.

Толщина обечайки:

= DP/2 +C к

где D = 1,6 м – диаметр греющей камеры аппарата;

P = 0,145 МПа – давление греющего пара;

= 138 МН/м 2 – допускаемое напряжение для стали ;

= 0,8 – коэффициент ослабления из-за сварного шва ;

C к = 0,001 м – поправка на коррозию.

= 1,60,145/21380,8 + 0,001 = 0,003 м.

Наибольшее распространение в химическом машиностроении получили эллиптические отбортованные днища по ГОСТ 6533 – 78 , толщина стенки днища 1 = = 10 мм.

Соединение обечайки с днищами осуществляется с помощью плоских приварных фланцев по ОСТ 26–428–79 :

Максимальная масса аппарата:

G max = G a + G в,

где G a = 21000 кг – масса аппарата,

G в – масса воды заполняющей аппарат.

G в = 10000,785D 2 H = 10000,7851,6 2 15,0 = 30144 кг,

где Н = 15,0 м – высота аппарата.

G max = 21000 + 30144 = 51144 кг = 0,50 МН.

Принимаем, что аппарат установлен на 4 опорах, тогда нагрузка приходящаяся на одну опору:

G оп = 0,50/4 = 0,125 МН.

Выбираем опору с допускаемой нагрузкой 0,16 МН, конструкция которой приводятся на рисунке:

Диаметр штуцеров рассчитывается по формуле:

d

=

,

,

где G – массовый расход теплоносителя,

- плотность теплоносителя,

w – скорость движения теплоносителя в штуцере.

Принимаем скорость жидкости в штуцере w = 1 м/с, а для пара w = 25 м/с, тогда

диаметр штуцера для входа греющего пара:

d 1 = (4,40/0,785250,84) 0,5 = 0,516 м,

принимаем d 1 = 500 мм.

диаметр штуцера для выхода конденсата:

d 1 = (4,40/0,7851951) 0,5 = 0,077 м,

принимаем d 1 = 80 мм.

диаметр штуцера для входа раствора:

d 1 = (5,56/0,78511025) 0,5 = 0,083 м,

принимаем d 1 = 80 мм.

диаметр штуцера для выхода раствора:

d 1 = (1,39/0,78511196) 0,5 = 0,038 м,

принимаем d 1 = 40 мм.

Все штуцера снабжаются плоскими приварными фланцами по ГОСТ 12820-80, конструкция и размеры которых приводятся ниже:

Расчет тепловой изоляции. В качестве материала тепловой изоляции выберем совелит (85% магнезии + 15% асбеста), имеющий коэффициент теплопроводности и = 0,09 Вт/мК. Принимаем температуру наружной поверхности стенки t ст.в. =40 С; температуру окружающей среды t в = 18 С, тогда толщина слоя изоляции:

,

,

где в – коэффициент теплоотдачи от внешней поверхности изоляции в окружающую среду:

в = 9,3+0,058 t ст.в. = 9,3+0,05840 = 11,6 Вт/м 2 К.

и = 0,09(110,3-40)/11,6(40-18) = 0,025 м.

Принимаем толщину тепловой изоляции 30 мм.

Расчет диаметра сепаратора. Принимаем диаметр сепаратора равным D c = 2,4 м, тогда скорость пара в сепараторе:

w п = W/ п 0,785D c 2 = 4,17/0,840,7852,4 2 = 1,1 м/с.

Критерий Рейнольдса:

Re = w п d к п / п,

где d к = 0,3 мм – диаметр капли;

п = 1,210 -5 Пас – вязкость пара ;

Re = 1,10,310 -3 0,84/1,210 -5 = 23,1.

Коэффициент сопротивления:

= 18,5/Re 0,6 = 18,5/23,1 0,6 = 2,82.

Скорость витания капли

,

,

w вит = 0,5 = 1,4 м/с.

Так как w п < w вит, то капли раствора будут оседать под действием силы тяжести, поэтому увеличивать диаметр сепаратора нет необходимости.

Конструктивный расчет ИТ состоит в выборе главных размеров МС и обмоток. Исходными данными для конструктивного расчета являются значения параметров схемы замещения - индуктивности рассеяния, динамической емкости и индуктивности намагничивания ИТ, полученные в результате электромагнитного расчета по изложенной выше методике (см. § 2.7). Перед началом конструктивного расчета проверяется выполнимость требований в отношении удлинения фронта и выброса напряжения на фронте трансформированного импульса. Если то требования эти принципиально выполнимы. Если то требования принципиально невыполнимы, так как ИТ не может быть реализован с отрицательными или нулевыми значениями индуктивности рассеяния и емкости обмоток. Если или то требования к искажениям фронта импульса выполним частично: в одних случаях может быть допустимое удлинение фронта, но выброс на фронте превысит допустимый, в других может быть наоборот. Если требования невыполнимы или выполнимы частично, то необходим пересмотр исходных данных или отказ от применения ИТ в импульсной установке.

Конструктивный расчет ИТ основан на общих формулах для расчета электромагнитных параметров схемы замещения ИТ, которые могут быть представлены в следующем общем виде:

Исключение из рассмотрения индуктивности намагничивания связано с тем, что снижение напряжения на вершине импульса, определяемое этой индуктивностью, в ИТ не является критическим параметром искажений и в необходимых случаях может быть уменьшено.

Для площади поперечного сечения МС и длины обмоток, из формул

(2.3), (5.9) и (5.10) можно получить следующие выражения:

При расчете конструктивных параметров ИТ с прямоугольной формой сечения МС предварительно необходимо принять входящее в формулу (5.11) целесообразное значение отношения сторон сечения. В связи с этим требуется выяснить, насколько отношение сторон влияет на объем МС. Составляя из формул (5.11) и (5.12) выражение для объема МС, нормируя его по отношению к объему МС при базовом квадратном сечении, т. е. при и предполагая, что коэффициент использования длины МС не зависит от отношения сторон, получим

В практических конструкциях ИТ значение параметра обычно находится в пределах Исследование формулы (5.14) на экстремум показывает, что в области указанных значений при имеет место нерезко выраженный минимум объема МС: на 18% меньше объема МС, соответствующего базовому квадратному сечению. Однако реализовать теоретически возможное уменьшение объема не удается. Это связано с тем, что принятое предположение о независимости коэффициента использования длины МС от отношения сторон сечения не выполняется в реальных конструкциях, так как с увеличением отношения сторон уменьшается длина МС и, как следствие, уменьшается и сам коэффициент использования длины. Поэтому действительное уменьшение объема обычно не превышает 7%, т. е. незначительно. По этой причине целесообразно при конструировании ИТ ориентироваться на применение более технологичного, квадратного, сечения. С учетом этого, при расчете следует принимать коэффициент а при уточнении конструктивных параметров МС в процессе поверочного расчета иметь в виду, что некоторое отклонение формы сечения от квадратного способствует уменьшению объема и поэтому полезно.

После выбора отношения сторон МС расчет конструктивных параметров ИТ производится в такой последовательности. Сперва рассчитываются значения параметров А и затем по формуле

(5.11) - сечение МС, после этого по формуле (2.3) - число витков первичной обмотки. Число витков округляется в большую сторону, и с учетом предполагаемого КПД ИТ рассчитывается число витков вторичной обмотки, а по формуле (5.12) - длина намотки.

Найденная длина намотки может оказаться недостаточно большой для получения необходимой продольной электрической прочности обмотки или нормального размещения обмотки по длине окна МС. Обычно это имеет место в относительно маломощных ИТ на высокие напряжения и большую длительность импульсов, когда число витков в обмотках, особенно во вторичной, велико. В таком случае длину намотки приходится увеличивать. Однако это должно быть сделано так, чтобы обеспечить необходимые значения индуктивности рассеяния и емкости обмдток. Практически для этого существует единственная возможность - увеличение размера изоляционных промежутков примерно во столько раз, во сколько необходимо увеличивать длину намотки. Это заведомо приводит к увеличению объема МС, но другого способа получить необходимые значения электромагнитных параметров обмоток в данном случае нет. После увеличения толщины изоляции расчеты повторяются в приведенной последовательности до получения приемлемых результатов. Длина МС, вне зависимости от особенностей расчета, выбирается настолько малой, насколько это допустимо из конструктивных соображений, но так, чтобы выполнялось критическое ограничение .

Возможен-другой результат расчета по изложенной методике, при котором длина намотки с некоторым запасом удовлетворяет требованиям продольной электрической прочности обмоток и достаточна для размещения обмоток, а отношение меньше критического. Если при этом определенные электромагнитным расчетом параметры схемы замещения соответствуют емкостной реакции трансформаторной цепи, то рассчитанные размеры сечения МС и длина намотки требуют только обычных конструктивных или технологических уточнений в пределах нескольких процентов. Однако если индуктивность рассеяния и емкость соответствуют индуктивной реакции, то появляется возможность уменьшить длину намотки. Это приведет к уменьшению емкости и пропорциональному увеличению индуктивности рассеяния, что увеличит благоприятную в данном случае индуктивную реакцию цепи. Привести индуктивность рассеяния к заданной можно, несколько увеличив площадь сечения МС и уменьшив благодаря этому число витков первичной обмотки. В зтом случае емкость обмоток все равно будет несколько меньшей, чем та, которая определена электромагнитным расчетом. В целом эти изменения увеличат индуктивную реакцию цепи, и, следовательно, позволят уменьшить объем МС. Такое положение характерно Для относительно мощных ИТ.

При индуктивной реакции трансформаторной цепи расчет конструктивных параметров ИТ можно производить, пренебрегая всеми

емкостями, в том числе и емкостью обмоток ИТ. Задача расчета в этом случае упрощается и состоит в нахождении конструкции, обеспечивающей только необходимую индуктивность рассеяния при минимальном объеме МС, т. е. при максимальном допустимом, критическом, отношении . С целью определенности далее это отношение будет приниматься равным 1,5, однако допустимы и некоторые отклонения. Так, если по каким-либо причинам приращение индукции выбрано меньше предельного допустимого, определяемого индукцией насыщения стали МС, или если допустимо относительно большое снижение, напряжения на вершине импульса, то отношение может выбираться больше критического, до 1,8, а в некоторых случаях до 2,0.

Возможны две постановки задачи расчета конструктивных параметров ИТ, преследующие цель обеспечить заданную индуктивность рассеяния: расчет может быть ориентирован либо на получение минимального объема МС, либо на получение достаточной продольной электрической прочности и нормальное размещение обмоток в окне МС. При расчете мощных ИТ с большим объемом МС обычно удовлетворяются и оба последних требования. При расчете маломощных ИТ большей частью приходится исходить из требований обеспечения электрической прочности и нормального размещения обмоток.

Ставя задачу получения минимального объема МС, из формулы (5.9) можно определить либо соответствующее минимальному объему число витков первичной обмотки, либо размеры сечения МС. Несколько удобней сначала определять последние, так как они дают более полное представление о конструкции ИТ. Поэтому, заменяя в формуле (5.9) число витков первичной обмотки их выражением из формулы (2.3), для расчета сечения получим следующее уравнение.

Cтраница 1

Конструктивный расчет включает в себя определение размеров горелки при минимально необходимом или при заданном давлении газа, а так же при заданных пределах регулирования и давления газа перед соплом.

Конструктивный расчет и оформление зубьев шпоночных протяжек обычно такое же, как у многошлицевых протяжек. При работе шпоночных протяжек могут применяться одинарная или групповая схемы срезания слоев. Наиболее рациональной схемой здесь является групповая с числом зубьев в группе 2 и с двумя угловыми фасками на первом зубе, как указано на фиг. Последний калибрующий зуб обычно делается равным по длине 1 5 t, где t - шаг зубьев.

Конструктивный расчет предполагает определение размеров стержней с помошью зависимых параметров. Последние просто связаны с частичными погонными емкостями стержней.

Конструктивный расчет проводится при проектировании новых теплообменников.

Конструктивный расчет производят после теплового расчета теплообменника. Для кожухотрубчатых аппаратов он сводится к определению числа или длины труб, размещению их в трубной решетке (с учетом числа ходов) и нахождению основных размеров (диаметра и высоты) аппарата. При конструктивном расчете определяют также диаметры патрубков штуцеров теплообменника.

Конструктивный расчет состоит из следующих этапов.

Конструктивный расчет электродинамического излу - 1ателя, проводят следующим образом.

Конструктивный расчет производится в следующей последовательности.

Конструктивный расчет производят после теплового расчета теплообменника. Для кожухотрубчатых аппаратов он сводится к определению числа или длины труб, размещению их в трубной решетке (с учетом числа ходов) и нахождению основных размеров (диаметра и высоты) аппарата. При конструктивном расчете определяют также диаметры патрубков штуцеров теплообменника.

Конструктивный расчет производят после теплового расчета теплообменника. Для кожухотрубчатых аппаратов он сводится к определению-числа или длины труб, размещению их в трубной решетке (с учетом числа ходов) и нахождению основных размеров (диаметра и высоты) аппарата. При конструктивном расчете определяют также диаметры патрубков штуцеров теплообменника.

Основными уравнениями при расчете теплообменника являются уравнение теплового баланса и уравнение теплопередачи.

Уравнение теплового баланса

где Q – полезный тепловой поток, Вт;

G 1 ,

G 2

– массовый расход соответственно

горячего и холодного теплоносителей,

кг/с,

;

;

- средние массовые

теплоемкости теплоносителей в интервале

температур от t’

до t”,

Дж/(кг∙К);

- средние массовые

теплоемкости теплоносителей в интервале

температур от t’

до t”,

Дж/(кг∙К);

η – коэффициент использования теплоты;

w – скорость теплоносителя, м/с;

f – сечение, м 2 ;

ρ – плотность, кг/ м 2 ;

Изменение температуры горячего и холодного теплоносителя по длине аппарата.

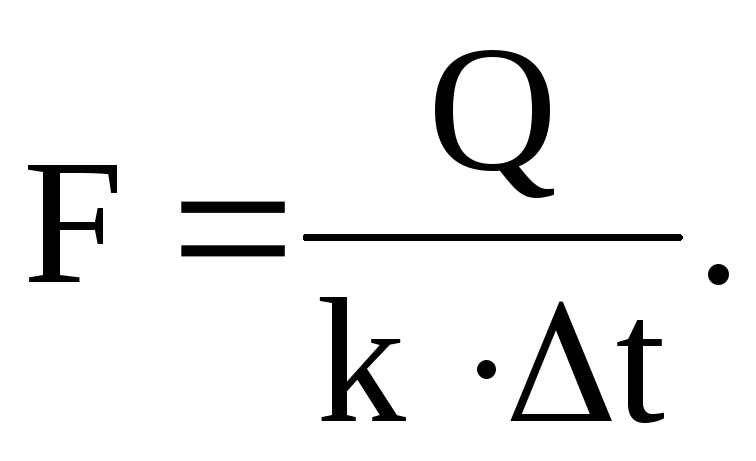

Уравнение теплопередачи

,

(2.3)

,

(2.3)

где k и Δt – коэффициент теплопередачи, Вт/(м 2 ∙K) и средний температурный напор для всего теплообменного аппарата, К;

F – поверхность теплообмена, м 2 .

При конструктивном расчете повехность теплообмена определяется из уравнения теплопередачи (2.3)

Средний логарифмический или арифметический температурный напор для прямотока и противотока определяется из формул

или (при

или (при

)

) (2.4)

(2.4)

Величины температурных перепадов на концах аппарата Δt δ и Δt м обозначены на рис. 3.

Коэффициент

теплопередачи К рассчитывается по

формуле для плоской стенки, что допустимо

при

(2.5)

(2.5)

где α 1 – коэффициент теплоотдачи от горячего теплоносителя к поверхности стенки, кВт/(м 2 ∙K);

α 2 – коэффициент теплоотдачи от поверхности стенки к холодному теплоносителю, кВт/(м 2 ∙K);

δ с – толщина стенки трубок, м;

λ с – коэффициент теплопроводности материала стенки трубок, кВт/(м∙К);

d н, d в – соответственно наружный и внутренний диаметр трубок, м;

δ нак, λ нак – соответственно толщина, м и коэффициент теплопроводности слоя накипи или отложений, кВт/(м∙К).

Значения α 1 и α 2 рассчитываются по уравнениям подобия (см. подраздел 2.2).

При известной поверхности теплообменника F определяют другие геометрические характеристики теплообменного аппарата: длину трубчатого пучка L и число секций N.

2.2.2 Расчет коэффициента теплоотдачи

1) Теплоотдача при вынужденном течении теплоносителя по трубам и каналам

Уравнение подобия при вынужденном течении однофазного теплоносителя по трубам и каналам имеет вид:

при ламинарном вязкостно-гравитационном течении (Re ж, d < 2300, Gr ж, d ·Pr ж > 8·10 5)

при ламинарном вязкостном течении (Re ж, d < 2300, Gr ж, d ·Pr ж < 8·10 5)

;

(2.7)

;

(2.7)

при переходном течении (Re ж, d = 2300…10 4)

при турбулентном течении (Re ж, d > 10 4)

где

–

число Нуссельта;

–

число Нуссельта;

–число Рейнольдса;

–число Рейнольдса;

–число Грасгофа;

–число Прандтля.

–число Прандтля.

Индекс “ж”

показывает, что физические параметры

теплоносителя, входящие в числа подобия,

необходимо принимать по средним

температурам горячего теплоносителя

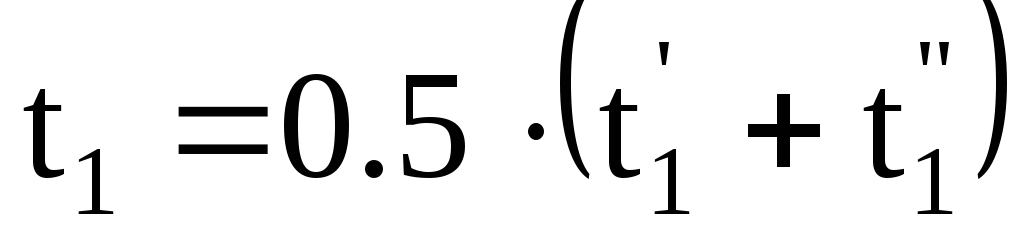

t 1

или холодного теплоносителя t 2 ,

для которых

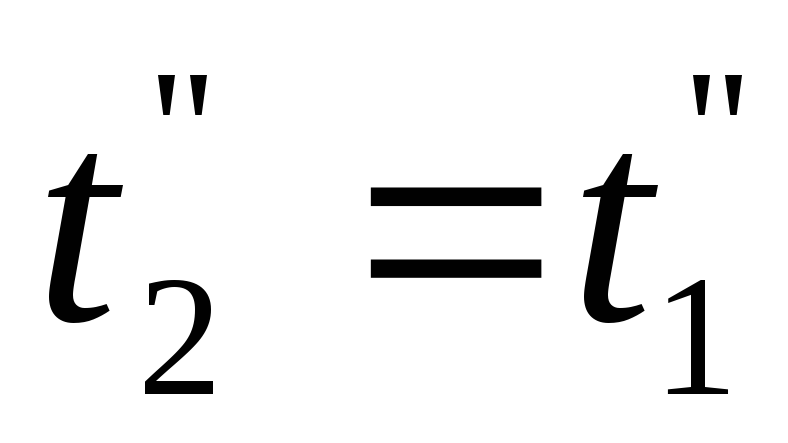

или

или .

.

Индекс “с” в числе

показывает, что физические параметры

теплоносителя, входящие в число подобия,

необходимо брать по температуре стенки.

В первом приближении можно принять

.

.

В числа подобия введены обозначения: d экв – эквивалентный диаметр, м; λ – коэффициент теплопроводности, кВт/(м·К); ν – коэффициент кинематической вязкости, м 2 /с; β – коэффициент объемного расширения, 1/К; α – коэффициент температуропроводности; w – скорость течения теплоносителя, м/с; С p – средняя массовая изобарная теплоемкость, кДж/(кг·К); ρ – плотность, кг/м 3 ; g = 9,81 м/с 2 ; δt – температурный напор (разница температур теплоносителя и стенки); k 0 – коэффициент, определяемый по величине числа Рейнольдса (табл. 4.3).

Для каналов любого сечения d экв = 4f/u, где f – площадь поперечного сечения канала, u – смоченный периметр сечения. При движении теплоносителя в трубах круглого сечения определяющим линейным размером является внутренний диаметр трубы (d экв = d в).

При течении теплоносителя в межтрубном пространстве вдоль пучка труб, расположенного в цилиндрическом канале-кожухе, эквивалентный диаметр равен

,

(2.10)

,

(2.10)

где D – внутренний диаметр кожуха теплообменника, м;

d н – наружный диаметр трубок, м.

После расчета

численных значений чисел подобия Gr ж, d ,

Re ж, d ,

Pr ж,

Pr c

определяют численное значение числа

Нуссельта по (2.6), (2.7), (2.8) или (2.9). Затем

из соотношения

находят

коэффициент теплоотдачи

находят

коэффициент теплоотдачи

.

(2.11)

.

(2.11)

2) Теплоотдача при кипении жидкости

Коэффициент теплоотдачи α к при кипении жидкости в большом объеме может быть рассчитан по формулам

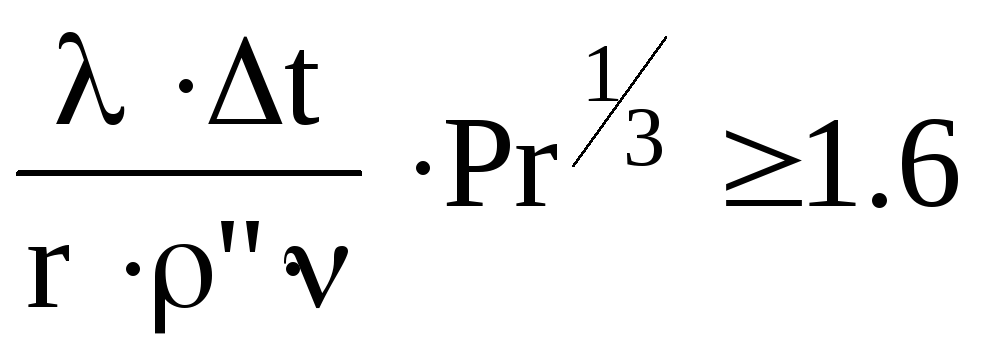

при

;

(2.12)

;

(2.12)

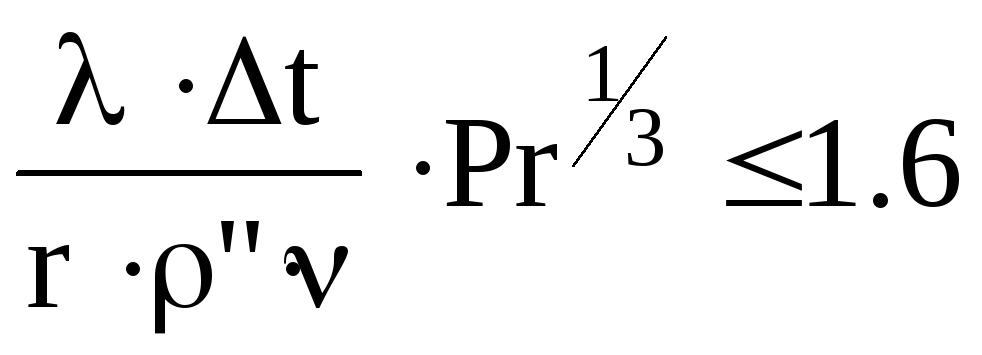

при

,

(2.13)

,

(2.13)

где – коэффициент теплопроводности, теплота парообразования, кинематический коэффициент вязкости жидкости и плотность пара при температуре насыщенияt s ; t c – температура поверхности стенки трубы.

Для воды значения l ж в зависимости от температуры приведены в табл. 9.1 .

При вынужденном движении кипящей жидкости в трубах, т.е. в ограниченном объеме, теплообмен определяется двумя факторами: собственно процессом кипения и процессом вынужденного движения.

При обработке опытных данных по теплоотдаче кипящих жидкостей, движущихся по трубам, получена зависимость

,

(2.14)

,

(2.14)

где α – искомый коэффициент теплоотдачи кипящей жидкости с учетом её вынужденного движения;

α w – коэффициент теплоотдачи однофазной кипящей жидкости при скорости W;

α к – коэффициент теплоотдачи при развитом пузырьковом кипении в условиях свободной конвекции.

При α к /α w < 0,5 процесс кипения практически не влияет на теплообмен и потому принимается α = α w .

При α к /α w > 2 интенсивность теплоотдачи определяется только кипением и поэтому принимается α = α к.

При α к /α w = 0,5…2 интенсивность теплообмена определяется как вынужденным движением жидкости, так и процессом кипения, для расчета используется зависимость

.

(2.15)

.

(2.15)

Примеры расчета коэффициента теплоотдачи α при вынужденном движении кипящей жидкости в трубах приведены в задачах № 9.15 и 9.16 .

3) Теплоотдача при конденсации

При соприкосновении пара со стенкой, температура которой ниже температуры насыщения, происходит конденсация. Конденсат выпадает на стенки в виде капель (когда жидкость не смачивает поверхность) или пленки. Наиболее часто в технических устройствах встречается пленочная конденсация.

При пленочной конденсации сухого насыщенного пара на вертикальной поверхности стенки или трубы и ламинарном течении пленки (z < 2300) уравнение подобия имеет вид

,

(2.16)

,

(2.16)

где – определяемое число Рейнольдса;

Из этих соотношений находится средний коэффициент теплоотдачи:

.

(2.17)

.

(2.17)

Если теплоотдача при пленочной конденсации сухого пара происходит в условиях смешанного режима течения пленки конденсата по высоте трубы (режим течения пленки меняется от ламинарного до турбулентного, а Z = A·H·Δt ≥ 2300), то средний по длине коэффициент теплоотдачи для водяного пара можно определить по формуле

,

(2.18)

,

(2.18)

а число Рейнольдса из соотношения

,

(2.19)

,

(2.19)

где Pr и Pr c – числа Прандтля для конденсата соответственно при температурах t s и t c .

При пленочной конденсации сухого насыщенного пара на горизонтальных трубах и ламинарном течении пленки (Z < 3900) уравнение подобия имеет вид

,

(2.20)

,

(2.20)

Из этих соотношений находится средний по периметру коэффициент теплоотдачи:

.

(2.21)

.

(2.21)

В формулах (2.17), (2.18), (2.20), (2.21) имеем

,

(2.22)

,

(2.22)

где A

– коэффициент,

;B

– коэффициент, м/Вт.

;B

– коэффициент, м/Вт.

Значения комплексов A, B в зависимости от t s для воды приведены в табл. 8.1 .

В формулах (2.16…2.22) приняты следующие обозначения:

H – высота вертикальной трубы; R – радиус трубы; Δt = (t s – t c) – температурный напор; λ, ν и ρ – коэффициент теплопроводности, кинематический коэффициент вязкости и плотность конденсата при температуре насыщения t s ; r – теплота парообразования при t s /

Для расчета теплоотдачи в условиях конденсации перегретого пара вместо теплоты парообразования r надо подставить r+Δi, где Δi – теплота перегрева пара (Δi = i n – i”, где i n , i” – энтальпия перегретого пара и энтальпия сухого насыщенного пара).

Примеры расчета коэффициента теплоотдачи при конденсации пара приведены в задачах № 8.1, 8.4, 8.14, 8.18, 8.22, 8.26, 8.29 .

Приведенные в разделе 2.2 формулы справедливы для одиночной трубы. Особенности расчета теплоотдачи в пучках труб рассматриваются в .

4)Теплоотдача при свободном движении теплоносителя

Если корпус теплообменника охлаждается свободным потоком теплоносителя (например, воздухом), то часть тепла теряется в окружающую среду за счет естественной конвекции.

Потери теплоты в единицу времени с 1 м 2 поверхности определяются по формуле Ньютона-Рихмана, Вт/м 2 ,

,

(2.33)

,

(2.33)

где t c – температура наружной поверхности корпуса теплообменника;

t ж – температура окружающей среды (например, воздуха) вдали от стенки.

Зависимость для вычисления среднего коэффициента теплоотдачи при свободном движении теплоносителя имеет вид

,

(2.24)

,

(2.24)

где постоянная величина с и показатель n зависит от режима движения теплоносителя, условий обтекания поверхности и расположения поверхности в пространстве; с и n являются функциями GrPr и определяются такими условиями:

то с = 0,75, n = 0.25;

если (Gr·Pr) ж ≥ 6·10 10 – для вертикальных стенок и труб,

то с = 0,15;

;

;

если 1·10 3 ≤ (Gr·Pr) ж ≤ 1·10 9 ,

то с = 0,5; n = 0,25 – для горизонтальных труб.

В формуле (2.24) за определяющую температуру принята температура окружающей среды t ж, а за определяющий размер для горизонтальных труб принимается внешний диаметр, для вертикальных труб и стенок – их высота H.

Примеры решения приведены в задачах № 7.1…7.4, 7.12 .

5) Теплоотдача при излучении

Для вычисления лучистой составляющей коэффициента теплоотдачи α л используют формулу

,

(2.25)

,

(2.25)

где q л – плотность потока теплового излучения, Вт/м 2 ;

ε пр – приведенная степень черноты системы «наружная стенка (кожух) теплообменника – окружающая среда», в нашем случае ε пр = 0,82;

с 0 – коэффициент излучения абсолютно черного тела, с 0 = 5,67 Вт/(м 2 ·К 4);

Т с, Т ж – абсолютные температуры наружной поверхности теплообменника и окружающей среды.

Примеры решения приведены в задачах № 10.17, 10.28, 10.49 .

ЗАДАНИЕ ДЛЯ ВТОРОГО РАЗДЕЛА РГР

В одноходовом

кожухотрубном теплообменном аппарате

горячий теплоноситель движется в

межтрубном пространстве и охлаждается

от температуры

, ˚С до

, ˚С до , ˚С.

, ˚С.

Внутренний диаметр

кожуха аппарата D

= , м. Холодный теплоноситель движется

внутри металлических трубок. Холодный

теплоноситель нагревается от

, ˚С до

, ˚С до , ˚С.

, ˚С.

Число трубок в теплообменнике n = . Трубки теплообменника с внутренней стороны покрыты отложениями (накипью) толщиной δ нак = , м. Тепловая мощность, вносимая в ТОА, Q вн = , кВт. Потери теплоты в окружающую среду составляют (1 – η)·100, %.

Определить поверхность нагрева F и число секций N теплообменника. Длина секции l c = 5 м.

Расчет провести для прямоточного и противоточного направлений движения теплоносителей, а также при наличии накипи на трубах и при её отсутствии.

Известно также:

холодный теплоноситель – ……………………;

горячий теплоноситель – ……………………;

λ с = ………………… кВт/(м·К);

λ нак = ………………. кВт/(м·К).

Теплофизические свойства теплоносителей принять:

для воды – по табл. 1 приложения 2.1;

для насыщенного пара – по табл. 2 приложения 2.1;

для мазута и нефти – по приложению 2.2.

Второй раздел РГР должен содержать:

задание со всеми исходными данными с указанием номера варианта (таблица 2.1);

конструкторский тепловой расчет теплообменного аппарата (или его часть по указанию преподавателя);

распечатку результатов расчета ТОА на ПЭВМ;

сводную таблицу результатов расчета;

графическую часть (графики изменения температур теплоносителей в ТОА), эскиз секции с основными размерами, схему соединения секций в теплообменный аппарат;

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

ЛИТЕРАТУРА

Кузнецова В.В., Симаков В.А., Репин В.В. Тепловой расчет теплообменного аппарата. Методические указания к расчетно-графической работе по курсу «Теплопередача» для студентов дневной, вечерней и заочной форм обучения. - Уфа, УНИ, 1991.

Теляшева Г.Д., Молчанова Р. А. Теплопередача (конспект лекций и задачи). - Уфа: Изд-во УГНТУ, 1998. - 76с.

Баскаков А.П. и др. Теплотехника. Учеб. для вузов. - 2-е изд., перераб. - М.: Энергоатомиздат, 1991. - 224 с.

Лариков Н. Н. Теплотехника. Учеб. для вузов. - 3-е изд., перераб. и доп. - М.: Стройиздат, 1985. - 432 с.

Краснощеков Е.А., Сукомел А.С. Задачник по теплопередаче. - М.: Энергия, 1980. – 288 с.

Рабинович О.М. Сборник задач по технической термодинамике. - М.: Машиностроение, 1973. -344 с.

Андрианова Т.Н., Дзампов Б.В., Зубарев В.Н., Ремизов С.А. Сборник задач по технической термодинамике для вузов. -М.: Энергоиздат, 1981.- 240с.

Арсеньев Г. В. и др. Тепловое оборудование и тепловые сети. Учеб. для вузов. - М.: Энергоатомиздат, 1988. - 400 с.

Ривкин С.Л., Александров А.А. Термодинамические свойства воды и водяного пара. Справочник.- Энергоатомиздат, 1984.- 45 с.

|

Приложение 2.1 Таблица 1 Физические свойства воды на линии насыщения |

Число Прандтля Pr | ||||||||||||||||

|

Коэффициент объемного расширения β·10 4 , 1/K | |||||||||||||||||

|

Кинематическая вязкость ν·10 6 , м 2 /с | |||||||||||||||||

|

Коэффициент теплопровод-ности λ·10 3 , кДж/(м·К) | |||||||||||||||||

|

Теплоем-кость С p , кДж/(кг·К) | |||||||||||||||||

|

Плотность ρ, кг/м 3 | |||||||||||||||||

|

Давление P·10 -5 , Па | |||||||||||||||||

|

Температура t, ˚С |

Продолжение приложения 2.1

Расчет теплообменников нужно делать для того, чтобы можно было определить оптимальные геометрические размеры устройства и получить от него нужную тепловую производительность. Есть типовая схема последовательности действий при расчете теплообменника, которая включает несколько этапов.

Первый этап - это уточнение тепловой и технологической схемы, в которую входит агрегат. Здесь оценивают уровень тепловых потерь, принимая во внимание совокупность всех факторов. После этого, исходя из значений материального баланса, устанавливают необходимый расход теплоносителей, определяя их начальные и конечные температурные режимы, составляя теплобаланс и определяя тепловую на них нагрузку.

Рассчитывая теплообменники, нужно учитывать параметры теплоносителей:

- начальная и конечная температуры

- токсичность

- степень агрессивного воздействия конструкции теплообменника на материалы

- общие физико-химические свойства.

На основании полученных результатов выбирают затем материалы, из которых будет сделана конструкция. Важно правильно выбрать направление движения теплоносителей относительно друг друга. Тут нужно обратить внимание на такие факторы, как:

- конструктивные особенности теплообменника

- данные о рекуперации тепла

- свойства теплоносителей и температура каждого из них.

Практика показывает, что предпочтение лучше отдать противоточному направлению движения теплоносителей, поскольку это позволяет повысить тепловую их производительность либо уменьшить рабочую их поверхность. При этом также увеличивается перепад температур, а значит, уменьшается расход теплоносителя, и снижаются энергозатраты на его транспортировку. Можно выбрать продольное или поперечное омывание трубных пучков теплоносителем снаружи. Специальные расчеты покажут, какой тип будет выгоднее в конкретном случае.

Нужно также вычислить среднюю разницу между температурными режимами теплоносителей. А после этого определить термическое сопротивление теплообменных поверхностей. Для этого нужно оценить коэффициенты теплопередачи при контакте теплоносителя со стенками теплообменника.

Определяя средний коэффициент нужно учесть и степень загрязняемости поверхности конструкции. Точным этот расчет может быть только тогда, когда уже выбран тип конструкции. Далее необходимо еще раз провести оценку данных о пригодности выбранного для создания теплообменника материала. Если разница между показателями начального и повторного расчета будет слишком велика, то нужно выбирать другой материал и проводить уточняющий расчет еще раз.

После этого для теплообменных поверхностей устанавливают эскизное значение и средние температуры теплоносителей. Эти данные получают, высчитывая разницу между начальной и конечной температурами при неизменном агрегатном состоянии теплоносителя. если агрегатное состояние меняется, то температуру определяют на основании показателей температуры кипения, которая зависит от состава теплоносителя и давления в теплообменнике.

После установления температурных значений, устанавливают значения плотностей теплоносителей и их объемы в секунду. Если плотность меняется при изменении температур, то значение секундного объема устанавливают учитывая среднюю, конечную и начальную температуры.

Следующий этап - выбор скорости циркулирующего теплоносителя. если теплообменник кожухотрубного типа, то можно выбирать оптимальную скорость только для того теплоносителя, движущегося внутри трубного пучка. В других типах теплообменников скорость высчитывается в зависимости от распределения труб в трубных решетках. При определении максимально допустимой скорости нужно учитывать следующие факторы:

- гидравлическое сопротивление агрегата

- эрозийность труб теплообменника под воздействием теплоносителя.

- выбрать пространство теплообменного аппарата, в которое будет направляется теплоноситель

- установить диаметр труб и их длину, а также необходимость ее уменьшения

- способ расположения труб

- способ их крепления и разбивки

- расположение перегородок в крышках и трубных перегородках (для многоходовых подогревателей)

Последним этапом расчета станет создание эскиза. Тут также окончательно устанавливаются все важные показатели: количество труб, тип крышки теплообменника и другие параметры.