Страница 15 из 39

ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ ДОМКРАТОВ

Каждый реечный, винтовой и гидравлический домкрат должен иметь технический паспорт завода-изготовителя и табличку с указанием грузоподъемности.

Домкраты, находящиеся в эксплуатации, подвергаются техническому освидетельствованию и испытанию в соответствии с п. 5.53 СНИП ΙΙΙ-Α.ΙΙ-62 не реже чем через 12 мес.

Испытание домкратов при техническом освидетельствовании должно производиться на статическую нагрузку, превышающую предельную паспортную грузоподъемность не менее чем на 10%. Домкрат должен находиться под этой нагрузкой в течение 10 мин, причем винт (рейка, шток) его должен быть выдвинут в крайнее верхнее положение. У гидравлических домкратов к концу испытания падение давления не допускается более 5%. Результаты испытания заносят в паспорт.

УНИВЕРСАЛЬНЫЙ СТЕНД ДЛЯ ИСПЫТАНИЯ ТАКЕЛАЖНОГО ОБОРУДОВАНИЯ

На рис. 5-7 показан универсальный стенд, предназначенный для испытания блоков, талей, домкратов и монтажных поясов на максимальную нагрузку 15 т.

Рис. 5-7. Универсальный стенд для испытания такелажного оборудования,

Стенд состоит из железобетонного фундамента на котором укреплены две опорные двутавровые балки 1. На консолях балок установлены две трубы 2 0 219X4,5 мм, высотой 12 м.

По трубам перемещается поперечина 3, на которой закреплен динамометр 4, к поперечине также закреплены две тяги 5 для испытания домкратов. К верхней балке 6 прикрепляется неподвижный блок, на балках 1 устанавливают лебедку 7. К консолям балок 1 приварена плита 8, а к ней - пластина 9, в которой, как и в поперечине 3, имеется отверстие для тяги, которой они могут быть соединены друг с другом.

При испытании стропов, блоков и талей эта тяга должна быть установлена, а при испытании домкратов ее снимают.

Нагрузка на испытуемые стропы, блоки и домкраты создается лебедкой через систему полиспастов; нагрузку на тали могут создавать сами тали. Величину нагрузки указывает динамометр.

РАБОТА С ДОМКРАТОМ

Приказ о назначении ответственных лиц при работе с домкратом

В целях безопасной эксплуатации и организации технического обслуживания имеющихся на предприятии домкратов, в соответствии с требованиями нормативно-технических актов, регламентирующих работу с приспособлениями, «Правилами по при работе с инструментом и приспособлениями», утв. приказом Министерства труда и социальной защиты Российской Федерации от 18 августа 2013 года N 552н,

ПРИКАЗЫВАЮ:

1. Назначить ответственных лиц за организацию и безопасное проведение работ с домкратами, за содержание домкратов в исправном состоянии:

— Филатова А.А., механика транспортного цеха,

— Тулумбаева А.А., начальника котельной.

2. Ответственным лицам, назначенным в п. 1. настоящего приказа:

2.1. Осуществлять обслуживание, ремонт, техническое освидетельствование домкратов в соответствии с требованиями технической документации изготовителя;

2.2. Проверять исправность гидравлического домкрата перед каждым его применением путем проведения осмотра;

2.3. Обеспечить наличие на корпусе домкрата табличку с указанием инвентарного номера, грузоподъемности, даты следующего технического освидетельствования;

2.4. Проводить периодическое техническое освидетельствование домкратов, находящихся в эксплуатации, не реже 1 раза в 12 месяцев, а также после ремонта или замены ответственных деталей. Техническое освидетельствование винтовых и реечных домкратов производить путем их осмотра без статического испытания. Техническое освидетельствование пневматических и гидравлических домкратов производить путем осмотра и проведением статического испытания;

2.5. Не допускать к работе неисправные или не прошедшие техническое освидетельствование домкраты;

2.6. Результаты осмотров, ремонта, проверок, испытаний и технических освидетельствований домкратов заносить в ««;

3. Организацию и проведение работ с домкратами с целью обеспечения безопасности работников их выполняющих, и лиц, находящихся в зоне их производства, производить в строгом соответствии нормативной документации по охране труда (п.43 «Правил по охране труда при работе с инструментом и приспособлениями»).

4. Контроль за исполнением настоящего приказа возложить на главного инженера Васильева А.А.

Директор Павлов П.П.

Испытания внедорожных реечных домкратов

В наши дни в свободной продаже присутствуют хай-джеки двух марок: американской Hi-Lift и российской «Сорокинструмент». У джиперов со стажем наверняка найдутся канадские Jack-All, но на прилавках и в прайс-листах их уже давно не найдешь. Да и во времена своего активного присутствия на российском рынке ареал распространения «канадцев» был не настолько широк, чтобы брать их в расчет в нашем тесте. Сегодня они скорее коллекционная редкость, а не орудие «внедорожного труда». Равно как и хай-джеки иных производителей, никогда не поставлявшиеся к нам официально и попадавшиеся в единичных экземплярах. И это несмотря на то, что среди последних могут оказаться интересные для исследования модели (к примеру, Tiger Jack от американской «Maasdam Pow’r-Pull Inc.» – на них дается пожизненная гарантия). В общем, сегодня мы решили остановиться лишь на моделях, что доступны российскому покупателю.

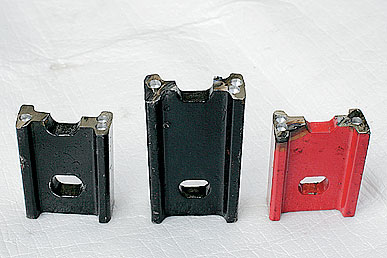

«Hi-Lift Jack Company» выпускает два вида реечных домкратов. По заявлению производителей, «красная серия» полностью изготовлена из чугуна, за исключением стальной рукоятки, болтов и опорных пальцев. В «черной» часть деталей, в том числе опорная площадка, верхняя проушина и некоторые рычаги механизма – стальные. Рейки, по заявлениям производителя, у обоих вариантов одинаковые. Цены – почти тоже (черная модель стоит на 5 долларов дешевле аналогичной по длине красной). Несмотря на это, у каждого цвета есть свои приверженцы и, по отзывам продавцов, существуют даже региональные пристрастия. Так, Москва в основном покупает красные хай-лифты, а на Урал их возить почти перестали – там спрашивают только черные. Короче, и тут, и там считают «свой» цвет прочнее.

Те же, кто пытается сэкономить (вне зависимости от географии), останавливают выбор на хай-джеке, которые предлагает сеть магазинов «Сорокинструмент». Их домкрат, ранее продававшийся под названием «фарм-джек», а ныне ставший просто «хай-джеком», стоит примерно в полтора раза дешевле «лифта». По конструкции он аналогичен заморским конкурентам, за исключением нюансов. Так, ручка здесь сделана неразборной, а в качестве осей рычагов механизма используются не болты с гайками, а зашплинтованные пальцы. При этом рейку к подошве, наоборот, крепит болт. Кроме того, у этой модели конец ручки закрыт резиновым чехлом, а роль ее фиксатора в вертикальном положении исполняют две приваренные к ней пластинки. Кстати, как показывает практика, со временем они разгибаются и перестают выполнять свою функцию. Фигурное пружинное кольцо, предназначенное для той же цели у «американцев», показало себя более надежным.

Раз уж мы затронули «национальный вопрос», остановимся на нем подробнее. Происхождение домкратов Hi-Lift ни у кого сомнения не вызывает: город Блумфилд, штат Иллинойс, США. Родословная их конкурента не столь ясна. В паспорте, с недавних пор прилагаемом к сорокинским хай-джекам, указано: «Производство компании Torin Jacks Inc., США», и это несмотря на то, что ранее эти же самые инструменты продавались как голландские! И хотя злые языки будут утверждать, что их штампуют в Китае, мы, дабы избежать путаницы в терминологии, условно назовем сорокинские домкраты «нашими», так как продаются они под отечественной торговой маркой.

Для тестов мы взяли три самых длинных варианта каждой модели: HL-604, HL-605 и 5.8605. На первый взгляд домкраты очень похожи. Близкие габаритные размеры, схожий дизайн, одинаковый принцип работы, а рейки так и вовсе взаимозаменяемы. И действительно, профильные размеры испытуемых очень близки, а расстояние между отверстиями реек у всех трех экземпляров и вовсе одинаково. В глаза бросается разве что разница в конструкции ручек у представителей конкурирующих марок и приспособленная исключительно для крепления троса штампованная плоская верхняя проушина у HL-604. «Краснокожий американец» и «наш», напротив, способны работать и как прессы (зажимы) благодаря тому, что, будучи повернутой поперек рейки, их мощная верхняя проушина становится надежным упором. Но есть и нюансы, так, если у «Сорокина»

проушина постоянно находится в «зажимном» положении (особенности конфигурации не позволяют перевернуть ее другим образом), то у чугунного Hi-Lift она без проблем поворачивается вокруг своей оси, что упрощает как транспортировку, так и работу в качестве лебедки.

Первое испытание – подъем тяжелой Toyota LC на проселочной дороге… Все три домкрата конечно же справились с этой задачей. Колесо вывесилось на достаточную высоту, чтобы его поменять, и машина при этом сохранила устойчивость. При дальнейшем подъеме еще сантиметров на тридцать во всех случаях равновесие нарушалось и автомобиль плавно сползал в сторону. В общем, все как и должно быть на неровной поверхности. Однако уже тут выявились интересные моменты. Так,

механизм доставшегося нам «черного американца» отказался свободно перемещаться вверх по рейке, и его пришлось «качать» даже без нагрузки, а у «сорокина» стала сваливаться резинка с ручки. Впрочем, и то и другое мы отнесли к индивидуальным недостаткам конкретных экземпляров (вполне излечимых в умелых руках). Однако по ним можно косвенно судить о стабильности качества и культуре производства. А вот облезающая клочьями краска на «лифтах» и выпадающие шплинты опорных пальцев у «фарма» – это, увы, статистика, повторяющаяся практически на каждом экземпляре. Если же говорить об удобстве работы, то особой разницы между тремя моделями мы не заметили. Разве что усилие на ручке при подъеме автомобиля «нашим» хай-джеком субъективно показалось чуть большим, чем у «американцев», а работа механизма – чуть жестче.

Наши замеры

* от оси крепления

** без резинового чехла

Правильность наших ощущений подтвердила и беспристрастная техника… Замеры в специальной лаборатории НИЦИАМТ показали, что рычажный механизм каждого из хай-джеков по-разному передает на подъемную площадку усилие, развиваемое ручкой. Максимальное передаточное отношение оказалось у черного (стального) Hi-Lift, минимальное – у «сорокинского». Разница составила около 15%. При этом характеристики красного (чугунного) «американца» расположились примерно посередине. Попутно выявилась некоторая нелинейность характеристики преобразования усилия у всех трех домкратов. Чем больше нагружаешь ручку, тем выше оказывается передаточное отношение всего механизма. По всей видимости, это связано с изменением вектора силы во время рабочего хода ручки и рычагов.

Попутно мы провели еще один замер: какое максимальное усилие может развить с помощью домкрата человек. Что характерно, в каждом подходе получались разные результаты даже у одного и того же испытателя. Подъемная сила оказалась очень чувствительной к тому, как стоит «оператор», как он держит ручку, и уж тем более, как на нее давит. Однако сколько мы ни старались, никому не удалось поднять больше 2,5 тонны. По нашим подсчетам, для взятия этого веса потребовался бы богатырь массой около центнера, а такового в нашей компании в этот день не оказалось...

А теперь попробуйте угадать, что сделает нормальный джипер, если ему будет необходимо поднять больше, чем позволяют собственные силы. Отгадок две. Он или позовет на помощь другого джипера и они возьмут вес вдвоем, или просто удлинит ручку обрезком трубы и победит самостоятельно. Да, несмотря на все предупреждения в инструкциях к домкратам, что делать так нельзя, именно так все и делают. А куда деваться, если иного шанса на спасение из грязи нет? Такую ситуацию мы и смоделировали, удлинив ручку до 190 см. Законы физики не соврали: работать стало в несколько раз легче. Теперь можно нащупать и предел грузоподъемности домкратов (во всех случаях заявленный производителями на уровне трех тонн)…

Вновь зажимаем домкраты по очереди в специальный стенд с весами и теперь уже давим на ручку до тех пор, пока что-нибудь не сломается. Все три механизма выставлены на одной высоте – 1160 мм до плоскости клюва (говоря проще, в верхней части рейки, за несколько щелчков до максимума), а ручки удлинены. Именно в таких ситуациях обычно гнутся рейки и ломаются механизмы на офф-роуде… От джиперских реалий наш лабораторный опыт отличается лишь тем, что мы долго выставляем каждый домкрат строго вертикально на ровной плоскости, моделируя идеальную ситуацию.

Первым пошел на «плаху» черный Hi-Lift. Когда нагрузка на клюве подобралась к отметке 2750 кг, стал визуально заметен поперечный прогиб рейки. Однако при увеличении давления на ручку подъемная масса продолжала увеличиваться, и вскоре стрелка весов перешла через трехтонную отметку. Деформация рейки становилась все заметнее, чуть согнулась ручка, но домкрат продолжал выполнять свою работу. Лишь на отметке 3300 раздался грохот, что-то пролетело у меня возле уха, а хай-джек рухнул. Оказалось, не выдержал болт, выполняющий функцию опорной оси промежуточного рычага механизма. Рычаг, согнутый из стальной пластины, просто перерезал его как ножницами в двух местах (один из кусков и отправился в свободный полет). При этом механизм перещелкнулся в положение «спуск», а домкрат потерял равновесие. Будь на нем машина, она бы упала! Что же до рейки, то несмотря на очень заметный изгиб в процессе подъема, она вернулась в исходное состояние и вновь стала идеально прямой…

Теперь очередь красного «лифта». На его счет было подозрение, что толстый литой рычаг не сможет быстро перерубить болт и домкрат продержится дольше (конечно, если не сломается иная деталь). Впрочем, по поведению при экстремальных нагрузках этот экземпляр оказался схожим со своим черным собратом. Примерно при тех же цифрах на весах появилась поперечная деформация рейки и стала постепенно нарастать. Однако изгиба ручки мы так и не дождались. Зато уже знакомый болт сломался, но, как и предполагалось, чуть позже. За отметкой 3500 кг. При этом механизм перещелкнулся и упал вниз. Что делает в такой ситуации джипер в лесу? Находит первый попавшийся каленый штырь, подходящий по диаметру, и вновь получает работоспособный хай-джек. Однако инструкция к Hi-Lift такой ремонт прямо запрещает, требуя ставить только оригинальную запчасть из ремкомплекта. Дело в том, что перелом этого болта с рассчитанной прочностью запрограммирован производителями как своеобразный предохранитель, не допускающий более серьезных поломок домкрата при перегрузке. В обоих случаях он сработал. Других явных дефектов, не позволяющих пользоваться домкратами, не видно.

Теперь черед «Сорокинструмента». У него на месте болта стоит более толстый штифт. Интересно, он тоже служит предохранителем или мы увидим иной сценарий? Давим! После 2600 кг рейка чуть изгибается, но не поперек, а… по длинной стороне. Дожимаем почти до 2800 кг – и тут приобретает текучесть ручка. При этом нагрузка падает опять на 2600 кг, но домкрат сохраняет равновесие и продолжает стоять как ни в чем не бывало. Ручка изгибается полукольцом, а толку ни на грамм. Выдержи джек заявленные три тонны, этот вариант «перегруза» был бы самым лучшим – наиболее безопасным, при этом наглядным и сохраняющим дальнейшую полевую работоспособность инструмента без всякой необходимости срочного ремонта (рейка, как и в двух предыдущих случаях, после снятия нагрузки распрямилась).

Итак, первую экзекуцию все три экземпляра перенесли в общем-то стойко. «Американцы» после минутного ремонта готовы вернуться в строй, «наш», хоть и с кривой ручкой, но полностью работоспособен. Так какая же нужна нагрузка, чтобы случилось «непоправимое»?

Ответ на заданный вопрос дал последний тест. Весомый, грубый и зримый… Мы решили попросту нагрузить домкраты могучим прессом, уперев пятку в одну плиту, а клюв в другую. Выводим механизмы практически на самый полный ход – 1260 мм, и, прежде чем начать опыт, фиксируем каждый из домкратов в прессе, строго соблюдая вертикальность и горизонтальность положения.

Надо сказать, результаты этого теста нас сильно озадачили. Черный «лифт» оказался самым стойким. Рейка гнулась, но держала очень долго. Лишь при нагрузке 3600 кг раздался громкий хлопок, похожий на выстрел, – и домкрат сложился поперек рейки. Чего-то подобного мы и ожидали. А вот поведение чугунного «лифта» поставило нас в тупик – он просто и мягко сложился, когда нагрузка достигла всего… 1700 кг. «Сорокинструмент» оказался не намного прочнее: его рейка не выдержала нагрузки 1750 кг и тоже сложилась, но более резко.

В попытках объяснить случившееся, а точнее, внезапную слабость двух красных конкурентов, мы остановились на двух версиях. Первая, что во время предыдущего теста мы практически преодолели предел устойчивости реек, и в них произошла незаметная глазу необратимая деформация, возможно даже с изменением структуры металла. Стало быть, корректно сработал предохранитель лишь у «комбинированного» Hi-Lift. Вторая версия – при движении пресса в двух случаях нарушилось положение домкрата и он сдвинулся относительно изначально выставленного по уровню и отвесу положения. То есть фактически приобрел наклон при продолжении увеличения нагрузки, моделируя ситуацию, когда машина уже начинает заваливаться, но ее все равно поднимают. Столь значительное уменьшение грузоподъемности в этом случае объясняется изменением вектора давления.

Какие отсюда следуют выводы? На наш взгляд, ситуация вполне очевидна. Сломать можно все. Но даже если принять во внимание вероятность различия по качеству разных партий одной и той же марки, прочность у Hi-Lift объективно выше, чем у «Сорокина». В то же время для большинства внедорожников подойдет любой вариант из нашей тройки, равно как ни один мы бы не стали рекомендовать для вытаскивания грузовика. Что касается особенностей применения, то они тоже похожи: помнить, что предупреждения о замене предохранительных болтов и удлинении ручек в инструкции написаны не ради изящного слога.

А вот править уже погнутую рейку смысла нет. Это все равно как править гнутый гвоздь. Идеально ровной ее второй раз не сделать. К тому же во время появления необратимой деформации нарушается структура металла и грузоподъемность становится намного меньше.

Химическая атака.

Прокомментировать результаты опытов и провести спектральный анализ материала реек мы попросили металловедов из НИИ неорганических материалов им. академика Бочвара. Оба наших предположения относительно разницы выдержанных каждым из хай-джеков нагрузок в первом и втором опытах специалисты сочли верными. Вывод о возникшей после первого теста усталости металла, по авторитетному мнению, для идеальных лабораторных условий подходит скорее, чем подозрение на смещение испытуемого образца, закрепленного в прессе.

Что касается материала, из которого изготовлены рейки, то результат анализа нас удивил. По химическому составу все три рейки оказались очень близки, хотя и не абсолютно идентичны. Но материал оказался сталью. Причем самой обыкновенной, нелегированной. Ни о каком чугуне, заявленном обоими производителями, при содержании углерода менее 0,5%, по мнению металловедов, не может быть и речи. Чугуны должны содержать этот элемент в рамках 2–4%. Но это и хорошо – более твердый, но хрупкий чугун вряд ли выдерживал бы намного большую нагрузку, однако при деформации рейка бы не гнулась, а ломалась напополам, что, на наш взгляд, в любом случае гораздо опаснее. К тому же при случайных ударах по рейке, неизбежных во время эксплуатации домкрата, ее металл мог бы начать крошиться.

Если говорить о различиях по выдержанной нагрузке между домкратами разных производителей, то при сходном химическом составе прочность рейки определяется только одним – особенностями обработки материала, в ходе которых сталь получает дополнительную прочность. Именно в этом и скрыт секрет предельной устойчивости хай-джека.

Химический состав реек (массовая доля, %)

Надежная и безотказная работа насосного агрегата во многом зависит от того, насколько правильно подобраны конструкция, материал узлов и деталей, а также насколько гидравлические параметры агрегата соответствуют особенностям технологической схемы, в которой он установлен.

Характер истечения огнетушащего вещества, гидравлические параметры и эффективная дальнобойность* взрывоподавителя за-

Использование пиротехнического состава в качестве газогенератора позволяет обеспечить требуемый режим~ давления рабочего тела, а следовательно, и необходимые гидравлические параметры истечения и доставки огнетушащего вещества в зону горения.

Гидравлические параметры оросителя:

Гидравлические параметры оросителя ЭГ-3,5:

Гидравлические параметры оросителя ЭГ-12:

Генератор с двухструйным распылителем ГДС-3,7 * имеет следующие гидравлические параметры:

Генератор ГЧС имеет четырехструйный распылитель и представляет собой модернизацию генератора ГДС. Ниже приведены гидравлические параметры генератора ГЧС:

Водопроводы различного назначения следует использовать как источник водоснабжения установок водяного пожаротушения. В случае если гидравлические параметры водопровода (напор, расход) не обеспечивают расчетных параметров установки, должна быть предусмотрена насосная станция для повышения давления.

Карты орошения при. использовании эвольвентного оросителя ( спринклера или дренчера) приведены на рис. V-14. Гидравлические параметры спринклеров приведены в табл. V-6.

Таблица V-6. Гидравлические параметры спринклеров

ка на колоннах устанавливали домкратные устройства, при помощи которых поднимались элементы покрытия и подкрановые балки на проектную высоту; при этом на подкрановых балках были надежно закреплены четыре мостовых крана. Затем старые колонны перерезали и производили подъем верхней части каркаса здания площадью около 4 тыс. м2 на высоту 6 м. Общий вес поднимаемых конструкций составлял 800 т; подъем их производился при помощи 24 гидравлических домкратов грузоподъемностью по 400 тс в течение 10 дней.

Домкраты испытывают на нагрузку, которая превышает предельную грузоподъемность не менее чем на 10%. Под этой нагрузкой домкрат следует выдерживать в течение 10 мин. Испытание должно проводиться при выдвинутых до упора винте, рейке или штоке. Испытывать домкраты следует один раз в год. У гидравлических домкратов допускается падение давления не более 5% в течение 10 мин. У реечных и винтовых домкратов допускается износ резьбы или зуба не более 10%.

Испытание домкратов при техническом освидетельствовании должно производиться не реже чем через 12мес на статическую нагрузку, превышающую паспортную грузоподъемность на 10 %. Домкрат должен.находиться под этой нагрузкой в течение 10 мин, причем винт (рейка, шток) его должен быть выдвинут в крайнее верхнее положение. У гидравлических домкратов не допускается к концу испытания падение давления более 5 %. Результаты испытания заносят в паспорт.

вания мост трижды разрушался и восстанавливался. Последний раз он был подорван немцами при их отступлении в 1944 г. с расчетом на полное разрушение. В результате взрыва в одной из средних панелей арки были полностью перебиты и деформированы. Верхние части быков и береговые устои разрушены. Арки судоходного пролета, перебитые на две полуарки, во время падения развернулись в продольном и поперечном направлениях и, сдвинувшись с опор, как бы заклинили одна другую. Мост был восстановлен по проекту и под руководством инженера С. Т. Сохранского по схеме производства работ, показанной на рис. 11.2. Особенно сложен был подъем полуарок, так как их надо было поднять в продольном и поперечном направлениях, выровнять косину над опорами и сдвинуть над ними в проектное положение. Подъем правой полуарки осуществлялся комбинированным способом с использованием на русловом конце фермоподъемников, крепившихся на двух башенных опорах, а на береговом конце - двухсоттонных гидравлических домкратов на брусчатых клетках. Левую полуарку и уцелевшую часть береговых пролетных строений поднимали с помощью домкратов и полиспастов, крепившихся на деревянных порталах, башнях или брусчатых клетках. Восстановительные работы с помощью квалифицированных клепальщиков, сварщиков и водолазов были выполнены за семь месяцев .

2 Домна, подорванная в пределах фурменной зоны, опустилась на 3,5 м и одновременно сместилась в сторону на 1,5 м, причем разница в отметках противоположных точек мораторного кольца достигла 0,6 м. Масса осевших конструкций металлического кожуха составляла 1200 т. Подъем производился следующим образом. Сначала под мораторное кольцо домны было подведено пять опор из металлических труб, воспринявших нагрузку печи. Затем была разобрана футеровка. Домна была закреплена шестью расчалками, а нисходящие газопроводы были подвешены к мачтам. В последующем временные опоры были убраны, а масса печи воспринята подъемными приспособлениями. Подъем и выравнивание печи производились тремя отдельными батареями из пяти гидравлических домкратов грузоподъемностью 200 т каждый. Для перезарядки домкратов применялись металлические пакеты двух типов: из рельсов высотой 140 мм для перебора после одной выкачки домкратов и балочные высотой 800 мм из труб для замены 5-6 клеток из рельсовых пакетов. Сначала производился односторонний подъем домны на двух опорах путем вращения ее во-.

У гидравлических домкратов к концу испытания падение давления не должно превышать 5%.

Мостки состоят из металлических саней, желоба, механических (гидравлических) домкратов и стоек. Желоб предусмотрен для облегчения процесса выброса труб на мостки. Для снижения коэффициента трения при перемещении трубы по желобу рекомендуется дно желоба покрыть скользким покрытием (скользкой пластмассой).

В настоящее время все вновь вводимые скважины оборудуют железобетонными площадками под передвижные агрегаты, а также устьевыми площадками и мостиками из железобетонных плит. Подготовительные работы намного облегчаются с применением передвижных мостков. Мостки с желобом (рис. 24) состоят из транспортных саней 1, площадки 2, желоба 5, механических или гидравлических домкратов и набора стоек 3. Конструкция позволяет изменить наклон желоба и стеллажей 4. При транспортировке площадку демонтируют и укладывают в сани.

ния поднятого груза у храповиков отводится запирающая собачка, а у гидравлических домкратов открывается обратный клапан.

5.1.3. Органы управления опуско-подъемными операциями агрегата должны быть сосредоточены на самостоятельном пульте, снабженном необходимыми контрольно-измерительными щриборами, расположенном в безопасном месте и обеспечивающим видимость вышки, мачты, гидравлических домкратов, лебедки и других механизмов, установленных на агрегате.

Предварительно напряженный бетон особенно широко применяется в строительстве мостов, а также при возведении конструкций, рассчитанных по теории пластичности. Арматурная прядь из стальной проволоки, завернутая в стальной лист или пластмассовую оболочку, заливается бетоном так же, как и арматура. Концы арматурных прядей или пучков законцовываются на главные пластины таким образом, чтобы ещё до загрузки элементов конструкции предварительно напряженные подъемники для бетонной смеси могли быть растянуты на упоры при помощи гидравлических домкратов.

Испытания домкратов (1 раз в год) должны производиться статической нагрузкой больше предельной на 10 % (по паспорту) в течение 10 минут при нахождении штока в верхнем крайнем положении.

Испытание домкратов (при периодическом техническом освидетельствовании) должно производиться статической нагрузкой, на 10 % большей предельной (по паспорту), в течение 10 мин при нахождении штока в верхнем крайнем положении.

Испытание домкратов (1 раз в год) должно производиться статической нагрузкой больше предельной на 10 % (по паспорту) в течение 10 мин при нахождении штока в верхнем крайнем положении.

Испытания домкратов производятся ежегодно. Результаты испытания заносятся в паспорт, ставится клеймо или трафарет с указанием нагрузки и даты испытания.

При испытании домкратов их винты (рейки, штоки) должны быть выдвинуты в крайнее верхнее положение, соответствующее подъему груза на максимальную высоту по эксплуатационной документации.

При испытании стропов, блоков и талей эта тяга должна быть установлена, а при испытании домкратов ее снимают.

По трубам перемещается поперечина 3, на которой закреплен динамометр 4, к поперечине также закреплены две тяги 5 для испытания домкратов. К консолям балок / приварена плита 8, а к ней - пластина 9, в которой, как и в поперечине 3, имеется отверстие для тяги, которой они могут быть соединены друг с другом.

Не разрешается при работе с гидравлическим домкратом находиться напротив его предохранительной пробки. Испытание домкратов при их периодическом техническом освидетельствовании должно производиться статической нагрузкой, превышающей его предельную паспортную грузоподъемность не менее чем на 10 %, в течение 10 мин; при этом его шток (рейка, винт) должен быть установлен в крайнее верхнее положение.

На каждом домцрате должны указываться инвентарный номер, грузоподъемность, дата следующего испытания и принадлежность подразделению. Дата и результаты испытаний домкратов заносятся в Журнал учета и осмотра такелажных средств, механизмов и приспособлений с указанием даты следующего испытания, а также сведений о произведенных ремонтах или замене ответственных деталей.

Каждый реечный или винтовой домкрат должен иметь паспорт. На корпусе домкрата имеется номер и указана его грузоподъемность. При отсутствии паспорта необходимо провести испытание домкрата для установления его грузоподъемности.

Страницы: 1