- Монтажные работы по бесканальной прокладке тепловых сетей с использованием теплоизолированных труб и элементов следует выполнять в соответствии с требованиями СНиП 41-02-2003 «Тепловые сети», СП 41-105-2002 «Проектирование и строительство тепловых сетей бесканальной прокладки из стальных труб и индустриальной тепловой изоляцией из пенополиуретана в полиэтиленовой оболочке».

- Монтаж трубопроводов из теплоизолированных труб и элементов следует выполнять в строгом соответствии с проектной документацией. Любое отклонение, вплоть до косого стыка, должно быть согласовано с проектной и эксплуатирующей организациями.

- Разработку траншей для бесканальной прокладки трубопроводов с использованием теплоизолированных труб и элементов следует выполнять механическим способом с соблюдением требований СНиП 3.02.01-87 «Земляные сооружения. Основания и фундаменты» и дополненных требований «Правил производства земляных работ в г. Москве».

- Перед монтажом участка трубопровода проводится проверка состояния изоляции и целостности сигнальных проводов системы ОДК. Категорически не допускается монтаж теплосети из элементов, сопротивление изоляции которых меньше 10 МОм.

- Категорически недопустимо затопление трассы водой!

- Теплоизоляция сварных стыков на трассе и засыпка теплопроводов песком производится после гидравлического испытания этого участка на прочность и плотность, а также после повторного замера сопротивления изоляции по каждому элементу. Работы по изоляции стыков выполняются по заявке заказчика, подачей которой гарантируется возможность проведения этих работ.

- При выполнении работ по изоляции стыков следующие виды работ подлежат приемке с составлением актов освидетельствования:

- визуальное обследование состояния полиэтиленовой оболочки и влажности ППУ (следы подтопления);

- контрольная проверка целостности проводов и измерение сопротивления изоляции;

- подготовка поверхности стальных труб под заливку смесью пенополиуретана;

- соединение проводов системы ОДК;

- установка электросварной муфты;

- пневматическая опрессовка установленной муфты;

- расшифровка логгеров и разрешение на заливку отделом контроля качества;

- заливка стыков пенополиуретаном;

- гидроизоляция теплоизоляционного слоя стыков (применение термоусаживающего материала на стыках типа МФЛ - 1000М, заварка пробки для стыков типа МФЛ - 1000, МФЛ - 1000М); - Перед укладкой трубы и элементы трубопровода тщательно осматриваются на предмет наличия трещин, сколов, глубоких надрезов, проколов, разрывов и других механических повреждений полиэтиленовой оболочки теплоизоляции.

- Опускание в траншею изолированных труб следует производить планово, без рывков и ударов о стенки и дно каналов и траншей. Перед укладкой труб в траншеи или каналы в обязательном порядке проверить целостность проводников системы ОДК.

- Теплопроводы, укладываемые на песчаное основание, не должны опираться на камни, кирпичи и другие твердые включения, которые следует удалить, а образовавшиеся углубления засыпать песком (с уплотнением трамбовкой).

- При монтаже труб необходимо обеспечить расположение проводов системы ОДК в верхней части стыка, предохранять от механических повреждений концы проводов. Металлический шов трубы располагается в верхней части. При сварке продольный шов смежных элементов располагать со сдвигом не менее 100 мм. При монтаже отводы необходимо располагать маркировкой производителя и сварным швом металлических патрубков вверх.

Не допускать расположения сигнальных проводов в нижней четверти стыка.

- Монтаж элемента трубопровода с кабелем вывода производится с учетом направления подачи теплоносителя. Контрольная стрелка на оболочке должна совпадать с направлением подачи теплоносителя к потребителю. На обратной трубе монтаж элемента с кабелем вывода производится по направлению

подачи теплоносителя прямой трубы. Не рекомендуется устанавливать элемент трубопровода с кабелем вывода рядом с отводом.

Внимание!

При необходимости подгонки труб на строительной площадке, резка полиэтиленовой оболочки производится сначала в поперечном направлении, затем для снятия оболочки удаляемого фрагмента изоляции выполняется резка в продольном направлении. Особое внимание необходимо уделять тому, чтобы при этом исключить пропиливание оболочки дальше вырезаемой части (см. рисунок), во избежание образования трещин на полиэтиленовой оболочке.

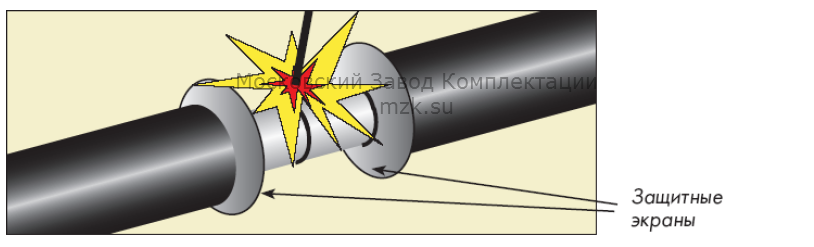

- Резку стальных труб производят газорезкой, при этом теплоизоляция снимается ручным инструментом, а торцы теплоизоляции в ходе разки стальных труб закрываются защитными экранами. Торец теплоизоляции должен быть перпендикулярен оси трубы.

- Угловое отклонение по металлу на прямых участках допускается в пределах 2,5о, что лежит в пределах допустимого для изоляции стыков типа 1000М, 1000Р, 1000МР и их модификаций. В случае, если угловое отклонение по металлу прямой трубы превышает 2,5о, оно должно быть согласовано с эксплуатирующей и проектной организациями.

- Монтаж трубопроводов в полиэтиленовой оболочке с теплоизоляцией из ППУ производится при температуре наружного воздуха не ниже минус 15оС. При работе с трубами в пределах температур от 0оС до минус 15оС резка оболочки должна производиться с предварительным подогревом газовой горелкой до tо = +5 ÷ +15оС.

Следует тщательно удалить скребком все остатки пеноматериала, которые могут при горении выделять экологически небезопасные вещества. При производстве сварочных работ необходимо установить защиту пенополиуретана и полиэтиленовой оболочки, а также концов проводов, выходящих из изоляции, от попадания на них искр (защитные экраны).

- При наличии бетонного основания монтажные работы необходимо проводить на подушке из пескам высотой не менее 300 мм.

- После сварки концов стальных труб произвести очистку наружной поверхности участка стыка от следов ржавчины с помощью металлических щеток.

- Монтаж трубопроводов производится, как правило, на дне траншеи с устройством приямков. Допускается производить сварку прямых участков труб в плети на бровке траншеи при температуре +10оС и выше. Под трубы рекомендуется подкладывать мешки с песком. Допускается использование деревянного бруса сечением не менее 100х100 мм с последующим удалением.

- При обратной засыпке особое внимание следует обратить на установку полиэтиленовых матов, которые служат для поглощения расширений на углах поворота, ответвлениях и компенсаторах. Полиэтиленовые маты располагаются вертикально, вплотную к наружной оболочке. Высота матов должна быть больше диаметра наружной оболочки на 100 мм. При расширении менее 10 мм полиэтиленовые маты не применяются. Необходимость установки и количество матов определяется расчетом.

- На углах трубопроводов, углах П-образных компенсаторов и прямых участках (в случае отсутствия терминалов) через 300 м устанавливают сигнальные столбики. Для трубопроводов в полиэтиленовой оболочке обратную засыпку производить не позднее двух недель после проведения работ по изоляции стыков.

- В случае прокладки трубопроводов в футлярах использовать трубы только с усиленной оболочкой.

- При заказе трубы в усиленной оболочке необходимо закладывать min внутренний диаметр футляра из расчета: диаметр кольца усиления плюс 50 мм (Dт+50мм). Для возможности проведения работ по изоляции стыков труба в усиленной оболочке должна выходить за пределы футляра не менее чем на 500 мм.

- Неподвижная опора в заводском изготовлении поставляется на объект. Щит неподвижной опоры (бетон+арматура) устанавливается в соответствии с проектной документацией, разработанной под реальные усилия и тип грунта. Приварка стальной арматуры к щиту неподвижной опоры категорически запрещается.

- При монтаже вертикально расположенных элементов трубопроводов необходимо предусматривать защиту от попадания и накапливания влаги в стыках каждого нижнего торца изоляции. Рекомендуется использовать рабочие заглушки изоляции (оформляются дополнительным заказом к контракту). Допустимо применение п/э пленки с фиксацией скотчем.

В случае необеспечения монтажной организацией своевременной защиты от попадания и накапливания влаги на торцах изоляции вертикально расположенных элементов трубопровода, ремонтные работы будут производиться за ее счет.

- В случае необходимости уменьшения геометрических размеров узла, уменьшение производить за счет изменения длины прямой трубы или уменьшения длин оснований тройников, тройниковых ответвлений и параллельных тройников в соответствии с таблицей значений ΔL.

Марка стали, предизолированного трубопровода выбирается согласно т. 2.3. прил. 5ПБ10-573-2003 «Правил эксплуатации трубопроводов пара и горячей воды», исходя из условий обеспечения расчетной прочности и безопасной эксплуатации трубопровода при принятых параметрах теплоносителя.

Минимальное заглубление при бесканальной прокладке принимается от 0,5 до 0,7 м от поверхности грунта. Максимальное заглубление трубопровода принимается из условия прочности его конструкции. Как правило, заглубление трубопровода не должно превышать 3м.

При бесканальной прокладке трубопроводов расстояние по горизонтали от наружной поверхности изолированного трубопровода до фундаментов зданий, и сооружений должно приниматься по Приложению Б к СНиП 41-02-2003 «Тепловые сети». При невозможности выдержать эти расстояния трубопроводы должны прокладываться в каналах или стальных футлярах на расстоянии не менее 2м от фундаментов зданий.

При прокладке тепловых сетей бесканальным способом, трубы укладываются на песчаное основание толщиной не менее 100 мм с песчаной обсыпкой не менее 100 мм. Песчаную обсыпку следует выполнять из песка с коэффициентом фильтрации не менее 5 м/сут, не содержащего крупных включений с острыми кромками, которые могут повредить трубу-оболочку трубопроводов. После засыпки песок должен быть утрамбован для обеспечения равномерного трения между оболочкой трубопровода и грунтом.

Предизолированные трубопроводы можно прокладывать традиционным способом (в каналах, надземно). При надземной прокладке в качестве покровного слоя следует использовать спирально-навивную трубу-оболочку из тонколистовой оцинкованной стали по ГОСТ 14918-80. Предизолированные трубопроводы при прокладке в непроходных каналах можно укладывать на сплошном основании из песка (для трубопроводов диаметром до 400 мм) или на скользящих опорах (для трубопроводов больших диаметров). На участках прокладки трубопроводов в проходных и полупроходных каналах длиной до ЗО м допускается прокладка на скользящих опорах. При реконструкции тепловых сетей возможна укладка изолированных трубопроводов в существующий непроходной канал с засыпкой последнего песком.

Надземная и безканальная прокладка тепловых сетей по территории детских дошкольных, школьных и лечебно-профилактических учреждениях не допускается.

В случае прокладки предизолированных трубопроводов в местах подвергающимся динамическим нагрузкам (превышающим 5.0 т/ось), на высоте не менее ЗО см над поверхностью трубопровода необходимо уложить железобетонную плиту, или трубопровод проложить в защитных трубах или железобетонных каналах.

На расстоянии 30 см над трубопроводом теплосети необходимо проложить предупреждающую (сигнальную) ленту.

Основные определения при проектировании трубопроводов из труб в ППУ-изоляции

Расчетный участок - это прямолинейный отрезок трубопровода, границами которого служат естественные компенсаторы или неподвижные опоры (при необходимости).При нагребании трубопроводы тепловых сетей находятся под давлением грунта, которое мешает их тепловому удлинению. Проектируемую теплосеть можно разбить на обособленные участки так, что температурные удлинения каждого участка не окажут влияния на соседние. Это дает возможность делать расчет отдельно взятого участка независимо от работы рядом расположенных.

При нагревании прямого участка трубопроводе бесканальной прокладки, засыпанного грунтом, концы которого заканчиваются компенсатором, возникает неподвижная точка, не имеющая перемещений, от которой труба расширяется в равные стороны. Эта точка получила название условной неподвижной опоры. Нет никакой необходимости устанавливать в этом месте реальную неподвижную опору.

Максимальная длина L м - это максимально возможное расстояние между условно неподвижной опорой и компенсатором, при котором осевое напряжение в стальной трубе не превышает допускаемого (о доп).

Допускаемое осевое напряжение (Одоп), МПа, трубопроводов:

- из низколигированных сталей 17Г1С, 17Г1Су ГОСТ 19281-150;

- из сталей Ст2О ГОСТ 1050- 150;

- из сталей ВСт Зсп4-5 ГОСТ 380 - 130.

Максимальная длина(Lм), м, прямого отрезка трубопровода определяется по формуле:

S - площадь поперечного сечения стенки стальной трубы, мм 2 ;

F - сила трения между грунтом и трубой-оболочкой, Н/м.

Сила трения между грунтом и трубой оболочкой возникает вследствие давления грунта на наружную поверхность труб. За счет сил трения частично компенсируются температурные удлинения, которые возникают в трубопроводах бесканальной прокладки при увеличении температуры теплоносителя.

Сила трения между грунтом и трубопроводом действующая на единицу длины трубопровода (т.е. на один метр), определяется по формуле 2.2.

D - внешний диаметр полижтиленовой трубы-оболочки, м;

h - расстояние от поверхности почвы до оси трубопровода, м;

ρ - плотность грунта, кг/м 3 ;

µ - коэффициент трения;

Ко - калибровочный коэффициент;

q - ускорение свободного падения, м/с 2 .

Сила трения F, площадь поперечного сечения стенки трубы S, максимальная длина L м при h=1.0м приведена в следующей таблице:

| Условный диаметр трубы, мм | Наружный диаметр трубы d y , мм | Толщина cтенки трубыm δ ст, мм | Внутренний диаметр трубы d вн, мм | Диаметр трубы-оболочки D zp , мм | Сила трения F, Н/м | Площадь поперечного сечения стенки трубы S ст, мм 2 | Макс. длина L max , м |

|---|---|---|---|---|---|---|---|

| 32 | 38 | 3 | 32 | 110 | 1828 | 330 | 27 |

| 40 | 45 | 3 | 39 | 110 | 1828 | 396 | 32 |

| 50 | 57 | 3 | 51 | 125 | 2077 | 509 | 37 |

| 65 | 76 | 3 | 70 | 140 | 2326 | 688 | 44 |

| 80 | 89 | 3.5 | 82 | 160 | 2659 | 940 | 53 |

| 100 | 108 | 4 | 100 | 200 | 3323 | 1306 | 59 |

| 100 | 114 | 4 | 106 | 200 | 3323 | 1382 | 62 |

| 125 | 133 | 4 | 125 | 225 | 3739 | 1620 | 65 |

| 150 | 159 | 4.5 | 150 | 250 | 4154 | 2183 | 79 |

| 200 | 219 | 6 | 207 | 315 | 5234 | 4013 | 115 |

| 250 | 273 | 6 | 261 | 400 | 6647 | 5030 | 114 |

| 300 | 325 | 6 | 313 | 450 | 7478 | 6010 | 120 |

| 350 | 377 | 7 | 363 | 500 | 8308 | 8133 | 147 |

| 400 | 426 | 7 | 412 | 560 | 9305 | 9210 | 148 |

| 500 | 530 | 7 | 516 | 710 | 11798 | 11496 | 146 |

| 600 | 630 | 8 | 614 | 800 | 13294 | 15625 | 176 |

| 700 | 720 | 8 | 704 | 900 | 14955 | 17885 | 179 |

Максимальная длина прямых участков трубопроводов теплосети

(на которых компенсация температурных расширений не требуется)

рис. 2.1

В расчете принято: h=1,0м, p = 1800кг/м3, Ко=0,5, =04, g=9,8м/с, При h > 1,0м расстояние Lм уменьшается пропорционально глубине заложения трубопровода.

Для обеспечения прочности трубопровода, длина прямых отрезков не должна превышать 2Lм, причем в центре прямого участка удлинение ∆I=0, и здесь возникает условная неподвижная опора, где трубопровод фиксируется, а на его свободных концах появляется удлинение ∆I.

Температурное удлинение

, м, участка трубопровода длиной (L)м, засыпанного грунтом, определяется по формуле 2.3

.

Т - расчетная температура теплоносителя, о С;

T о - температура наружного воздуха при монтаже трубопровода, о С (минимальная температура наружного воздуха, при которой допускается осуществлять монтаж трубопроводов = 10 о С);

α - коэффициент линейного расширения стальной трубы (α), 1/ о С

для сталей 17 Г1С, 17 Г1Су для диапазона температур:

- от 0 до 100 о С = 1.2 х 10 -5 ;

- от 0 до 150 о С = 1.37 х 10 -5 .

- от 0 до 100 о С = 1.18 х 10 -5 ;

- от 0 до 150 о С = 1.25 х 10 -5 .

Е - модуль продольной упругости стальной трубы с учетом влияния температуры. Е t = 0.24 х 106 Н/мм 2 .

Если длина прямого участка составляет больше 2Lм, следует предусматривать на этом участке дополнительную компенсацию за счет естественных углов поворота.

Компенсация температурных удлинений за счет естественных углов поворота

Компенсация температурных удлинений трубопроводов осуществляется за счет естественных изменений направления трассы с помощью углов поворота Г-образной, Z-образной и П-образной формы. Для самокомпенсации Г-образных участков трубопроводов тепловых сетей используются изменения направления трассы под углом от 45°до 90.°

рис. 2.2, рис. 2.3

В случае необходимости можно использовать естественною компенсацию под углом менее 45°.

При этом для избежания недопустимого роста напряжений возможно применение других вариантов компенсации.

Длина плеча компенсации DSм (рис.2.3)

Г-образной формы компенсации определяется по формуле 2.4

. или по монограмме 2.3.1

где Dн - наружный диаметр стальной трубы, м

Длина плеча компенсации DS,м,Z - образной формы определяется по формуле 2.5

или по монограмме 2.3.2.

где Σ∆I - суммарное удлинение участков трубопроводов ∆l 1 и ∆l 2 при Z-образной форме компенсации, м. Определяется по формуле 2.5.1

где ∆l 1 - температура удлинения трубопровода, засыпанного грунтом, длиной l 1 ;

∆l 2 - температура удлинения трубопровода, засыпанного грунтом, длиной l 2 ;

рис. 2.4

Длина плеча компенсации DS 2 , м, участков трубопроводов длиной (I 1) и (I 2) вычисляется по формуле 2.6.

Длина плеча компенсацииDS 1 , м, (рис. 2.5)

, П – образной формы компенсации определяется по формуле 2.7

или по монограмме 2.3.3.

где Σ∆I - суммарное удлинение участков трубопроводов ∆l 1 и ∆l 2 при П-образной форме компенсации, м. Определяется по формуле 2.5.1

рис. 2.5

Длина плеча компенсации DS 3 , м, вычисляется по формуле 2.8.

Длина полочки DS 2 равна двойной длине стандартного отвода.

В местах компенсации температурных удлинений трубопроводов, засыпанных грунтом за счет естественных углов поворота, применяются амортизирующие прокладки. В качестве амортизирующих прокладок используются маты теплозвукоизоляционные из вспененного полиэтилена. Толщина матов должна быть не менее двойной величины расчетного теплового удлинения. Амортизирующие прокладки должны устанавливаться на 2/3 длины плеча компенсации. Их высота должна превышать диаметр полиэтиленовой трубы-оболочки на менее чем на 100 мм.

При расчетном тепловом удлинении до 15 мм амортизирующие прокладки можно не устанавливать.

Выше был рассмотрен так называемый холодный метод компенсации, т.е. использование естественных углов поворота с обеспечением тепловых деформаций в грунте.

Существует еще один способ компенсации температурных удлинений - это предварительный нагрев трубопроводов тепловых сетей. Сущность этого метода заключается в нагреве трубопроводов в период строительства до средней температуры их эксплуатации, потом в нагретом состоянии производится обратная засыпка песком трубопроводов. Это позволяет снизить напряжение в трубопроводах, уменьшить их деформацию и принять более экономичное решение.

Практика использования метода проектирования и монтажа трубопроводов с предварительным нагревом показала, что этот способ производства работ требует точного соблюдения технологической карты монтажа, любые, незначительные отклонения от технологии приводят к нежелательным последствиям. Поэтому этот метод не получил широкого распространения на нашем предприятии.

Внутренний диаметр футляра принимается на 50 мм больше кольца усиления.

Запорная арматура

При проектировании тепловых сетей из Пи- труб следует помнить, что запорная арматура должна быть повышенной надежности, предварительно изолирована и исключать утечки и парение теплоносителя. Применение запорной арматуры на фланцах не допускается.Устройство тепловых камер для обслуживания шаровых предизолированных кранов не требуется. Управление шаровыми кранами класса надежности А следует осуществлять через люки и необслуживаемые колодцы d 100-300 мм.

В целях сокращения материальных затрат и сроков выполнения строительно-монтажных работ ООО «Смит-Ярцево» выпускает шаровые предизолированные краны тройники прямые с кабельным выводом или с закольцовкой проводов под металлической заглушкой изоляции на ответвлении и тройники ответвления с закольцовкой проводов под металлической заглушкой изоляции на ответвлении.

Выводы кабельные, концевые элементы

Предизолированные трубопроводы оснащены сигнальными проводами системы оперативного контроля влажности ППУ-изоляции. В точках контроля соединительные кабели присоединяются к сигнальным проводам через герметичные кабельные выводы.Кабельные выводы бывают промежуточные и концевые (с торцевым и верхним выводом кабеля СОДК).

Промежуточные кабельные выводы предусматриваются в точках контроля на расстоянии не более 300м друг от друга. К промежуточным кабельным выводам через соединительный кабель NYM 5 х 1,5 подключаются промежуточные коммутационные терминалы. В условиях низких температур необходимо использовать кабель марки КГХЛ 3х1,5 или КГХЛ 5х1,5 (СП41-105-2002).

Концевые кабельные выводы устанавливаются в конечных точках трассы (при длине трассы больше 100 м). К кабельным выводам через соединительный кабель NYM 3 х 1,5 подключаются измерительный и концевой коммутационные терминалы.

Если длина трассы не превышает 100 м, то с одной стороны устанавливается вывод кабельный концевой с подключением измерительного терминала а с другой - концевой элемент трубопровода с закольцовкой проводов системы ОДК под металлической заглушкой изоляции.

Для монтажа окончания ППУ-изоляции предусматривается укороченный концевой элемент трубопровода с закольцовкой проводов системы ОДК под металлической заглушкой изоляции. Применение неметаллических заглушек изоляции не допускается.

При стыковке подземной и надземной прокладок в некоторых случаях целесообразно применение отводов с кабельным выводом или с закольцовкой проводов СОДК под металлической заглушкой изоляции.

В настоящее время наиболее эффективной и индустриальной является бесканальная прокладка тепловых сетей с доставкой на объекты труб с тепловой изоляцией заводского изготовления. На строительстве бесканальных тепловых сетей в Москве широко применяются изолированные пенополиуретаном (ППУ) трубо-проводы, выполненные в заводских условиях ЗАО «МосФлоулайн», которые предоставляют собой жесткую конструкцию типа «труба в трубе», состоящую из стальной (рабочей) трубы, изолирующего слоя из жесткого пенополиуретана и внешней защитной оболочки из полиэтилена (ПЭ) низкого давления или оцинкованной стали.

Труба в сборе представляет собой единую конструкцию благо-даря связи между стальной трубой и изолирующим слоем из ППУ, а также связи между ППУ и материалом внешней оболочки. Эти связи являются основными в обеспечении нормальной работы системы трубопроводов при эксплуатации. Прочное сцепление между всеми элементами трубы в сборе (сталь, ППУ и ПЭ) дости-гается в процессе производства за счет предварительной дробе-струйной обработки стальной трубы, правильно подобранных характеристик ППУ и обязательной обработки высоковольтным коронным электрическим разрядом внутренней поверхности по-лиэтиленовой оболочки.

Конструкция пенополиуретановой изоляции трубопровода по технологии «МосФлоулайн»

1 — провода системы ОДК; 2 — полиэтиленовая оболочка; 3 — стальная труба; 4 — пенополиуретан

Теплоизолированные трубы для бесканальной (в полиэтиленовой оболочке) и надземной (в металлической оболочке) прокладки тепловых сетей

Для строительства тепловых сетей используют стальные трубы, качество которых соответствует требованиям «Правил устройства и безопасности эксплуатации трубопроводов пара и горячей воды» Госгортехнадзора России, требованиям СНиП 41-02-2003 «Тепло-вые сети», ГОСТ 30732-2001 «Трубы и фасонные изделия стальные с тепловой изоляцией из пенолиуретана в полиэтиленовой обо-лочке», а также ВСН 29-95 «Ведомственные строительные нормы по проектированию и бесканальной прокладке в г. Москве город-ских двухтрубных тепловых сетей из труб с индустриальной теп-лоизоляцией из пенополиуретана в полиэтиленовой оболочке». Применяются только новые трубы, длина которых должна быть от 9 до 12 м при диаметре 57—219 мм и от 10 до 12 м при диамет-ре 273-1020 мм. Для обеспечения минимальных потерь теплоты при эксплуатации теплотрасс в качестве теплоизолирующего ма-териала для всех элементов ЗАО «МосФлоулайн» используется пенополиуретан.

Пенополиуретановый теплоизолирующий слой изготовляют на основе двух озононеразрушающих и экологически безопасных химических компонентов: полиола и полиизоционата. В резуль-тате реакции компонентов образуется однородный материал с открытыми порами, обладающий высокими теплоизолирующими свойствами.

Для надземной прокладки трубопроводов, а также для их про-кладки в проходных и полупроходных каналах выпускаются теп-лоизолированные трубы с металлической оболочкой. Оболочку со спиральным завальцованным замком изготовляют из стали тол-щиной 1 мм (см. рис. 9.2). В соответствии с утвержденной проект-ной документацией строительно-монтажная организация заказы-вает на заводе теплоизолированные трубы с усиленной оболочкой и металлической заглушкой изоляции и кабелем вывода систем ОД К, а также фасонные части — отводы стандартные, отводы укороченные, Z- и П-образные элементы, тройники стандартные, тройники с шаровым краном воздушника, тройниковые ответвле-ния, переходы, стартовые компенсаторы и другие необходимые изделия.

Транспортировка теплоизолированных труб должна произво-диться автотранспортом с удлиненным прицепом или другим транспортом, приспособленным для перевозки труб. В транспор-те должно быть предусмотрено приспособление, предотвращающее скатывание и перемещение продукции в кузове при транспорти-ровке. Рекомендуется использовать изделия из бруса сечением 100 х 100 мм. Свободные концы труб не должны выступать за га-бариты транспортного средства более чем на 1 м. При низком расположении бортов трубы должны быть фиксированы стяжны-ми болтами. Перевозка труб на неприспособленном автотранс-порте может привести к повреждению теплоизоляции.

При погрузке и разгрузке теплоизолированных труб и элемен-тов должны быть приняты особые меры, обеспечивающие сохран-ность защитных оболочек и теплоизоляционного слоя из пенопо-лиуретана. Разгрузку теплоизолированных труб и других элементов на строительной площадке следует проводить с применением гру-зоподъемных механизмов и мягких «полотенец».

Скатывание и сбрасывание труб и элементов с транспортных средств не допускаются. Разгрузку изолированных труб и элемен-тов трубопроводов диаметром до 150 мм следует производить с использованием траверс и мягких «полотенец» или строп, распо-лагаемых на трубах на одну треть по их длине.

Трубы диаметром 300—1000 мм разгружают с использованием «полотенец» или строп с захватом по неизолированным концам стальных труб. Отводы, тройники, неподвижные опоры и т.п. раз-гружают с помощью строп, протягиваемых внутри фасонных эле-ментов. При использовании эластичных или стальных строп их

длина должна быть подобрана таким образом, чтобы угол между ними в месте присоединения к крюку был не более 90°.

Складирование и хранение изолированных труб на приобъект-ных складах и стройплощадках должны выполняться в штабелях на подготовленной и выровненной площадке, причем нижний ряд труб должен располагаться на песчаных подушках высотой не ме-нее 300 мм и шириной 0,7-0,9 м — для труб диаметром до 530 мм, 1—1,2 м — для труб диаметром 630-1020 мм. Транспортировку и погрузочно-разгрузочные работы с изоли-рованными трубами и элементами трубопроводов следует произ-водить при температуре не ниже -18 °С. Для предупреждения раскатывания нижнего ряда труб при транспортировке под край-ние трубы следует установить специальные башмаки, исключа-ющие возможность повреждения защитной оболочки и теплоизо-ляционного слоя в процессе транспортировки.

Укладку теплоизолированных труб в транспортное средство необходимо производить ровными рядами, не допуская перехлес-тов. При складировании труб вблизи земляных выемок (траншеи, котлованы) расстояние от бровки выемки до места складирования должно определяться в зависимости от глубины траншеи и типа грунта.

Высота штабеля изолированных труб должна быть не более 2 м. Должны быть предусмотрены меры против раскатывания труб. Различные виды изолированных изделий и деталей должны хра-ниться отдельно.

Изолированные трубы и фасонные изделия при условиях хра-нения более двух недель должны быть защищены от воздействия прямых солнечных лучей, их следует складировать в тени под на-весом или прикрывать рулонным материалом. Полуцилиндры, термоусаживающиеся полиэтиленовые манжеты и муфты должны храниться в помещениях или под навесом в заводской упаковке. Компоненты «А» и «Б» пенополиуретана необходимо хранить в теплом отапливаемом помещении в соответствии с сертификатом завода-изготовителя.

Земляные работы.

В дополнение к правилам производства зем-ляных работ, изложенным в главе 3, необходимо также принимать наименьшую ширину траншеи по дну при двухтрубной бесканаль-ной прокладке тепловых сетей для труб диаметром:

- до 250 мм — 2d 1 +а+ 0,6 м;

- до 500 мм — 2d 1 +a+0,8 м;

- до 1000 мм — 2d 1 +а+1 м,

где d 1 — наружный диаметр оболочки теплоизоляции, м; а — рас-стояние в свету между оболочками теплоизоляции труб, м; а = 150 мм — для диаметров до 159 мм включительно; а = 250 мм — для остальных диаметров.

Размеры приямков под сварку и изоляцию стыков следует при-нимать:

- ширина — d 1 + а + 1,2 м;

- длина — 1,2 м для стыка с термоусадочным полотном; длина — 2м для стыка МФЛ-1000; глубина — 0,4 м.

На дне траншеи следует устраивать песчаную подушку толщи-ной не менее 100 мм. При бетонном основании или опасности подтопления во время монтажа в траншеях трубы необходимо укладывать на подушку из песка, обеспечивающую расстояние 300 мм от оболочки трубы до бетонной плиты. Укладка должна производиться на предварительно утрамбованное основание из песка.

При засыпке теплопровода обязательно устройство защитного слоя из песчаного фунта, не содержащего твердых включений (щеб-ня, камней, кирпичей и пр.). Толщина защитного слоя над оболоч-кой должна быть сверху не менее 150 мм, снизу и сбоку — 100 мм.

Песчаный грунт следует уплотнять послойно трамбовками (осо-бенно пространство между трубами, а также между трубами и стен-ками траншей). Над каждой трубой на слой песка укладывают маркированную ленту.

Бесканальная прокладка трубопроводов в изоляции из пенополиуретана

После сварки концов стальных труб и испытания теплопрово-да производится засыпка экскаватором (кроме мест стыков) теп-лопровода по защитному слою местным немерзлым грунтом.

После теплогидроизоляции стыков теплопроводов, предвари-тельного нагрева теплопровода и замыкания стартовых компен-саторов производят засыпку приямков песком с послойным уп-лотнением фунта в приямках и вокруг стыка ручной механической трамбовкой.

Монтажные работы. Монтажные работы по бесканальной про-кладке тепловых сетей с использованием теплоизолированных труб и элементов следует выполнять в соответствии с требования-ми СНиП 41-02-2003 «Тепловые сети». ВСН 29-95 и ВСН 11-94. Монтаж трубопроводов из теплоизолированных труб и элементов следует выполнять в строгом соответствии с проектной докумен-тацией. Любое отклонение, вплоть до косого стыка, должно быть согласовано с проектной и эксплуатационной организацией.

Разработку траншей для бесканальной прокладки трубопрово-дов с использованием теплоизолированных труб и элементов сле-дует выполнять механическим способом с соблюдением требова-ний СНиП 3.02.01-87 «Земляные сооружения» и дополнительных требований «Правил производства земляных работ в г. Москве».

Перед монтажом участка трубопровода проводится проверка состояния изоляции и целостности сигнальных проводов системы оперативного дистанционного контроля (ОДК) согласно правилам «Контрольные проверки системы ОД К» и «Контрольные измере-ния проводников системы ОДК на элементах трубопровода».

Категорически не допускается монтаж теплосети из элементов, сопротивление изоляции которых меньше 10 МОм. Категоричес-ки недопустимо затопление трассы водой. Теплоизоляция сварных стыков на трассе и засыпка теплопровода песком производятся после гидравлического испытания этого участка на прочность и плотность, а также после повторного замера сопротивления изо-ляции по каждому элементу. Работы по изоляции стыков выпол-няются по заявке заказчика, подачей которой гарантируется воз-можность проведения этих работ.

При выполнении работ по изоляции стыков следующие виды работ подлежат приемке с составлением акта освидетельствова-ния:

- визуальное обследование состояния полиэтиленовой оболочки и влажности ППУ (следы подтопления);

- контрольная проверка целостности проводов и измерение со-противления изоляции; подготовка сварных стыков стальных труб под заливку смесью пенополиуретана; соединение прово-дов системы ОДК;

- установка электросварочной муфты (стык «МосФлоулайн- 1000»);

- гидравлическая опрессовка;

- расшифровка логгеров и разрешение на заливку отделом конт-роля качества;

- заливка стыков пенополиуретаном;

- гидроизоляция теплоизоляционного слоя стыков (в случае при-менения термоусаживающего материала, заварка пробки для стыка типа МФЛ-1000).

Перед укладкой трубы элементы трубопровода тщательно ос-матриваются на предмет наличия трещин, сколов, глубоких над-резов, проколов, разрывов и других механических повреждений полиэтиленовой оболочки теплоизоляции.

Опускать в траншею изолированные трубы следует плавно, без рывков и ударов в стенки и дно. Перед укладкой труб в траншеи или каналы в обязательном порядке необходимо проверить це-лостность проводов системы ОДК.

Теплопроводы, укладываемые на песчаное основание, не должны опираться на комки, кирпичи и другие твердые включе-ния, которые следует удалить, а образовавшиеся углубления за-сыпать песком с уплотнением трамбовкой. При монтаже труб необходимо обеспечить расположение проводов системы ОДК в верхней части стыка, предохранять от механических повреждений концы проводов. Не допускается расположение сигнальных про-водов в нижней четверти стыка. Монтаж элемента трубопровода с кабелем вывода производится с учетом направления подачи теплоносителя.

Контрольная стрелка на оболочке должна совпадать с направ-лением подачи теплоносителя к потребителю. На обратной трубе монтаж элемента с кабелем вывода производится по направлению подачи теплоносителя прямой трубы. Резку труб производят газо-резкой, при этом теплоизоляция снимается ручным инструментом, а торцы теплоизоляции в ходе резки стальных труб закрываются защитными экранами.

Монтаж трубопроводов в полиэтиленовой оболочке с тепло-изоляцией из ППУ производится при температуре не ниже —15 °С. При работе с трубами в пределах температур от —5 до —15 °С рез-ка оболочки должна производиться с предварительным подогревом газовой горелкой.

Следует тщательно удалить скребком все остатки пеноматериа- ла, которые могут при горении выделять экологически опасные вещества. При производстве сварочных работ необходимо устано-вить защиту пенополиуретана и полиэтиленовой оболочки, а так-же концов проводов, выходящих из изоляции, от попадания на них искр, т.е. защитные экраны.

При наличии бетонного основания монтажные работы необ-ходимо проводить на подушке из песка высотой не менее 300 мм. При обратной засыпке особое внимание следует обратить на ус-тановку полиэтиленовых матов, которые служат для поглощения расширений на углах поворота, ответвлениях и компенсаторах. Полиэтиленовые маты располагают вертикально, вплотную к на-ружной оболочке. Высота матов должна быть больше диаметра наружной оболочки на 100 мм. При расширении менее 10 мм по-лиэтиленовые маты не применяют. Установка и количество матов определяются расчетом. Схема расстановки указывается в проект-ной документации или монтажной схеме.

После сварки концов стальных труб следует произвести очистку наружной поверхности участка стыка от следов ржавчины с по-мощью металлических щеток. Монтаж трубопроводов произво-дится, как правило, на дне траншеи. Допускается производить сварку прямых участков труб в секции на бровке траншеи при температуре + 10 °С и выше. Несколько труб свариваются в плеть и изолируются на лежнях (с последующим их удалением), распо-лагаемых поперек траншеи на дне с соответствующими промежут-ками. Лежни следует изготавливать только из деревянного бруса сечением не менее 100 х 100 мм. На углах трубопроводов, углах П-образных компенсаторов и прямых участках через 300 м уста-навливают сигнальные столбики. В случае прокладки трубопро-водов в футлярах используют трубы только с усиленной оболоч-кой.

Для возможности проведения работ по изоляции стыков труба в усиленной оболочке должна выходить за пределы футляра не менее чем на 500 мм.

Неподвижная опора в заводском изготовлении поставляется на объект. Щит неподвижной опоры устанавливают в соответствии с проектной документацией, разработанной под реальные усилия и тип грунта. Приварка стальной арматуры к опорной плите непо-движной опоры категорически запрещается.

Система оперативного дистанционного контроля

Система оперативного дистанционного контроля (ОДК) пред-назначена для контроля состояния теплоизоляционного слоя пе-нополиуретана (ППУ) предызолированных трубопроводов и об-наружения участков с повышенной влажностью изоляции. Увели-чение влажности тепловой изоляции может быть вызвано или прониканием влаги через внешнюю полиэтиленовую оболочку трубопровода, или за счет утечки теплоносителя из стального тру-бопровода вследствие коррозии или дефектов сварных соедине-ний.

Система ОДК, применяемая ЗАО «МосФлоулайн», основана на изменении электрической проводимости теплоизоляционного слоя трубопроводов. Для контроля состояния влажности тепловой изоляции используются сигнальные медные проводники, установ-ленные в слое пенополиуретановой изоляции всех выпускаемых ЗАО «МосФлоулайн» элементов трубопроводов — труб, отводов, тройников, задвижек и т.п.

В целом система ОДК включает:

- сигнальные проводники в теплоизоляционном слое трубопро-водов, проходящие по всей длине теплосети;

- терминалы для подключения приборов в точках контроля и коммутации сигнальных проводников;

- кабели для соединения сигнальных проводников с терминалом в точках контроля, а также для соединения сигнальных про-водников на участках трубопроводов, где устанавливаются не-изолированные элементы;

- детектор (стационарный 220 В или переносной 9 В);

- локатор (импульсный рефлектометр);

- тестер изоляции.

Данная система обеспечивает высокую точность определения увлажненных участков изоляции, которая не может быть достиг-нута методами, основанными на измерении активного сопроти-вления.

Контроль состояния ОДК в процессе эксплуатации трубопро-водов осуществляется с помощью прибора, называемого детекто-ром. Этот прибор фиксирует электрическую проводимость тепло-изоляционного слоя. При попадании воды в теплоизоляционный слой его проводимость увеличивается, что регистрируется детек-тором, Один детектор позволяет одновременно контролировать две трубы длиной до 5 км каждая (две линии проводников по 10 км). Детекторы могут питаться от сети напряжением 220 В или от автономного источника питания 9 В (стандартные батареи), что исключает необходимость прокладки отдельных линий электро-питания.

При использовании стандартного детектора СД-М1 возможна организация централизованного контроля состояния системы ОДК разветвленной теплосети значительной протяженности (до 5 км) из единого диспетчерского пункта. Для этого в стационарном детекторе предусмотрены контакты с гальванической развязкой по каждому каналу, которые замыкаются при возникновении не-исправностей.

Для определения мест повреждений используется переносной прибор, называемый локатором. В качестве локатора в ОДК ЗАО «МосФлоулайн» применяется импульсный рефлектометр, обес-печивающий высокую точность измерений.

Один локатор позволяет определить место повреждения на рас-стоянии до 2 км от точки его подключения. В связи с тем что не-точность измерений локатора составляет 1 % от длины измеряемой линии, точки подключения локатора целесообразно располагать на расстоянии не более 300-400 м друг от друга, для того чтобы место повреждения было зафиксировано более точно. Для полу-чения более точных измерений эти расстояния должны быть, со-ответственно, уменьшены.

С помощью локаторов ЗАО «МосФлоулайн» можно определить несколько точек увлажнения с одного терминала. Подключение детектора и локатора к проводникам системы ОДК, а также необ-ходимой коммутации осуществляют с помощью специальных разъ-емов, называемых терминалами.

Терминалы устанавливают в наземном или настенном ковере. Терминалы герметичны и не требуют дополнительного электро-питания. Для упрощения коммутации и проведения замеров со-гласно требованиям эксплуатирующих организаций применяют штекерные терминалы, присоединяемые к проводникам с по-мощью гибких кабелей. В комплект поставки входят два типа ка-белей — для соединения терминалов в промежуточных точках вдоль трубопроводов (5-жильный кабель) и для соединения тер-миналов на концевых участках теплотрассы (3-жильный кабель).

Для измерения параметров системы ОДК (сопротивления изо-ляции и сопротивления сигнальных проводников) в период работ по изоляции стыков, при наладке и сдаче системы контроля при-меняется тестер изоляции, обеспечивающий контроль изоляции при высоком напряжении (250 и 500 В). Измерения при напряже-нии 500 В проводят только для отдельных элементов трубопрово-дов в период монтажа теплосети. Для обследования смонтирован-ных теплотрасс необходимо использовать только напряжение 250 В.

Изоляция стыков. Изоляцию стыков муфтами МФЛ-1000 и МФЛ-ЮООМС, МФЛ-ЮООР, МФЛ-ЮООМР, а также изоляцию стыка термоусадочным полотном производят в соответствии с инструкцией ЗАО «МосФлоулайн» полным комплектом инстру-ментов для проведения работ по изоляции стыка типа МФЛ- 1000.

Установка стартовых компенсаторов. Стартовые компенсаторы обеспечивают компенсацию удлинения трубопроводов в процессе их предварительного нагрева. При установке стартовых компенсаторов используют два метода: с предварительной уста-новкой; без предварительной установки, что должно быть отра-жено на стадии проектирования.

Независимо от метода трубопроводы теплосети должны быть засыпаны и утрамбованы, за исключением мест установки стар-товых компенсаторов. Работа по установке стартового компенса-тора завершается его теплоизоляцией и гидроизоляцией места установки.

Испытание трубопроводов и приемка сооружений в эксплуатацию.

Испытания и приемка теплопроводов производятся в соответствии с требованиями СНиП 41-02-2003 «Тепловые сети». Теплопроводы должны подвергаться предварительному и окончательному испы-танию на прочность и герметичность.

Стартовый компенсатор

1 — сильфон; 2 — патрубок; 3 — фланец; 4 — кожух

Приемка в эксплуатацию законченных строительством тепло-вых сетей должна производиться в соответствии с требованиями СНиП 41-02-2003 «Тепловые сети» и «Правил производства работ по прокладке и переустройству подземных сооружений в г. Москве», ВСН-1194, ВСН 29-95 по проектированию и бесканальной про-кладке тепловых сетей из труб с индустриальной теплоизоляцией из пенополиуретана.

Бесканальный способ строительства теплотрасс возник относительно недавно и напрямую связан с развитием производства полимерных материалов и пенополиуретановой (ППУ) теплоизоляции. Трубы, изолированные при помощи пенополиуретана, благодаря высокой стойкости этого материала, можно укладывать непосредственно в траншею отсыпанную соответствующим образом. Таким образом, бесканальный способ строительства теплотрасс не требует строительства дорогостоящих каналов.

При строительстве теплотрассы бесканальным способом трубопровод укладывается непосредственно в грунт. Сначала разрабатывается траншея, дно которой следует выровнять и отсыпать песком, затем на песчаную подушку укладываются трубы теплотрассы. Для бесканальной прокладки используют трубы и фасонные изделия изолированные пенополиуретаном в металической, полиэтиленовой или полимерной оболочке (для защиты ППУ). Стыки стальных труб после сварки и схождения пенополиуретановых скорлуп изолируются жидким ППУ и гидроизолируются при помощи специальных полиэтиленовых муфт. В последнее время для изоляции труб, укладываемых бесканальным методом строительства теплотрасс, применяются также такие материалы как Изопрофлекс, Касафлекс и др. Теплопроводы с пенополиуретановой изоляцией снабжаются системой оперативного дистанционного контроля (СОДК) состояния изоляции. Данная система позволяет с помощью приборов своевременно обнаружить повреждение изоляционного слоя. После укладки труб следует обратная отсыпка песком, установка железобетонных плит или заливка бетонного основания под асфальтировку. Последние нормы предписывают также благоустройство прилегающей территории.

Во многих крупных городах с интенсивной сетью инженерных коммуникаций прокладка трубопроводов различного назначения бесканальным способом является основным, а зачастую и единственно возможным, методом производства работ. Постоянное увеличение количества коммуникаций, распространение уплотнительной застройки, рост транспортного потока, ужесточение требований к экологической безопасности, а в нашей стране и постоянная необходимость замены изношенных инженерных коммуникаций, сокращение сроков строительства привели к тому, что бесканальный метод прокладки теплотрасс прочно вошел в арсенал строителей. И во многих местах полностью вытеснил традиционные способы – канальный и надземный.

Впрочем, бесканальный метод прокладки теплотрасс активно применяется и за пределами больших городов. Способствуют этому интенсивное развитие коммуникационных технологий и связанная с этим необходимость постоянно прокладывать теплотрассы в уже обжитых местах с тесной застройкой, а также непрекращающееся строительство магистральных нефте-, газо- и топливопроводов. В большинстве случаев бесканальный метод прокладки теплотрасс единственно возможный способ работы.

Впрочем, бесканальный метод прокладки теплотрасс активно применяется и за пределами больших городов. Способствуют этому интенсивное развитие коммуникационных технологий и связанная с этим необходимость постоянно прокладывать теплотрассы в уже обжитых местах с тесной застройкой, а также непрекращающееся строительство магистральных нефте-, газо- и топливопроводов. В большинстве случаев бесканальный метод прокладки теплотрасс единственно возможный способ работы.

Кроме того, используя бесканальный метод прокладки теплотрасс, можно существенно сократить потери тепла, что кроме прямой экономии увеличит сроки эксплуатации теплотрассы. Трубы в ППУ-изоляции считаются наиболее подходящими для бесканальной прокладки теплотрасс, поскольку надежная герметизация уменьшает влияние коррозии на поверхность трубы. Впрочем, при укладке таких труб следует самым тщательным образом относиться к изоляции сварных швов и в точности придерживаться технологического процесса. Кроме того, для контроля надежности ППУ-изоляции разработана дистанционная сигнализация, которая позволяет принимать меры на ранних стадиях разрушения трубы.

При прокладке бесканальных теплотрасс следует придерживаться специального положения по проектировании теплотрасс. Согласно этому положению бесканальная прокладка трубопроводов должна вестись в непросадочных грунтах с естественной влажностью. Минимальное углубление при бесканальной прокладке должно составлять от 0,5 до 0,7 м от поверхности грунта. Максимальное заглубление трубопровода рассчитывается с учетом прочности труб. Как правило, не больше 3м. Песчаное основание при прокладке теплотрасс бесканальным способом должно быть не менее 100 мм с песчаной обсыпкой не менее 100 мм. Категорически запрещена безканальная прокладка тепловых сетей по территории детских дошкольных, школьных и лечебно-профилактических учреждениях. При прокладке предизолированных трубопроводов в местах подвергающимся динамическим нагрузкам (превышающим 5.0 т/ось), необходимо уложить железобетонную плиту не ближе 30 см от поверхности, или прокладывать трубопровод в защитных трубах или железобетонных каналах. Не далее, чем за 30 см от трубопровода теплотрассы следует проложить предупреждающую ленту.

1. При пересечении дорог :

- применять проходные и полупроходные сборные железобетонные каналы;

- при сложных инженерно-геологических условиях (карстовые явления и т.п.) применять монолитные железобетонные каналы;

- при пересечении местных проездов (труба в ППУ-изоляции по всей длине футляра должна быть без стыков) — стальные футляры с железобетонной обоймой.

2. В проходных каналах, (труба в ППУ-изоляции на опорах) принимать:

- минимальное расстояние от изоляции труб в ППУ до стенки канала 300м м;

- расстояние между наружными поверхностями изоляции трубопроводов в свету — 250мм для всех диаметров при устройстве боковых проходов;

- - принимать 250мм;

- до Ду 1000мм - принимать 300мм;

- при проходе посередине — расстояние между поверхностями изоляции Диз+100мм, но не менее 700мм.

3. В засыпанных каналах принимать:

- минимальное расстояние от наружной поверхности трубы в ППУ-изоляции до стенки канала 500мм;

- расстояние между наружными поверхностями изоляции трубопроводов для выполнения стыков на трубах до Ду 200мм - принимать 250мм;

- до Ду 1000мм-принимать 300мм;

4. При прокладке труб в ППУ изоляции в полиэтиленовой оболочке на скользящих опорах , последние применять по альбому НТС 65-06 (подвижные и направляющие). При прокладке труб в ППУ изоляции в ОЦ-оболочке применять опоры по альбому ППЧ-1 (лист 40).

5. Водоудаление из строительных конструкций (каналы, камеры и т.п.) принимать, как правило, самотечное. При не выполнении данного требования допускается:

- при отсутствии водостоков и при наличии высокого уровня грунтовых вод, (выше дна водоприемного колодца), необходимо проектировать водовыпуски до существующих водостоков, при необходимости с устройством дренажной насосной станции.

- при отсутствии водостоков в песчаных фунтах, при отсутствии карстово-суффозионных процессов на территории проектируемого трубопровода, а такжепри уровне грунтовых вод ниже дна водоприемного колодца допустимо устройство водопоглощающих приямков и колодцев.

6. Водоудаление из труб применять:

- самотечное;

- возможно устройство водовыпуска в колодец с последующей откачкой в существующий водосток (при высоком расположении водостока);

- при большой длине сбрасываемого участка возможно устройство промежуточных спускников с выпуском в водоприемные колодцы при условии, что рабочий объем колодца вмещает полный объем спускаемой воды;

- при объеме, не превышающем 10м 3 и диаметре спускников не более 50мм допустимо водоудаление в дренаж.

7. Дренаж применять из асбоцементных труб (неперфорированных).

8. Применять к проектированию трубы диаметром до 200мм включительно — бесшовные по ГОСТ 8731-74 (гр В) , свыше Ду 200мм — прямошовные по ГОСТ 20295 .

9. По реконструкции существующих вводов, для теплотрасс проложенных в каналах, при проектировании новую трубу рекомендуется максимально поднимать в профиле с соблюдением уклона к основной магистрали и устройством перепадной камеры у точки врезки.

10. В случаях, когда местный проезд не является единственным подъездом к домам , т.е. при имеющейся возможности откопать траншею при ремонте трубы в ППУ, можно применять бесканальную прокладку без футляров , при выполнении условия по заглублению над верхом изоляции обеспечивающим прочность изоляции от транспортной нагрузки.

11. Границей зон ответственности ОАО МОЭК и ОАО МТК (ОАО МОЭК “Филиал №20”) считать фланец (сварной шов) задвижки абонентского ввода для бесканальной прокладки или стену камеры, при прокладке труб в канале, с изоляцией в минеральной вате.

Расчетное обоснование

1. При расчете трубопровода на прочность в соответствии с РД 10-400-01:

- принять допускаемую повреждаемость в тройниках и отводах для труб диаметром до 300мм включительно — до 0.2;

- для труб диаметром больше 300мм — до 0.1;

- дополнительно должно выполняться условие при котором амплитуда расчетного условно упругого напряжения в рабочем состоянии не должна превышать 3400 кг/см 2 для трубопроводов выполненных из Ст10, Ст20.

2. При выявлении проектной организацией в расчетах на прочность для существующих участков, вводимых в расчет за пределами границ проекта, уведомлять эксплуатирующую организацию о проблемных местах.

3. При расчете тройниковых соединений и врезок с накладками последние брать из серии 5.903-13 вып. 1 , серия 4.903-13 – устаревшая.

4. Толщина стенки отвода, применяемого в расчете и соответственно в проекте должна обосновываться расчетом с учетом технологического утонения и добавки на коррозию. Рекомендуется брать толщину стенки отвода не менее толщины стенки основной трубы. В зонах тройниковых соединений толщина элементов от врезки до задвижки должна приниматься по минимальной толщине из изделий входящих в элементы этой зоны.